Устойчивое извлечение бананового волокна и компостирование с помощью повторяющихся конструкций машин

Это решение является частью непальской некоммерческой инициативы Sparśa по производству компостируемых менструальных прокладок из переработанного на месте бананового волокна.

В нем описывается первый этап производственной цепочки, подробно рассказывается о том, как банановые псевдостебли поступают от фермеров и обрабатываются на фабрике вблизи плантаций. Решение включает в себя тиражируемые CAD-проекты полуавтоматических станков для извлечения волокна и резки псевдостеблей, что позволяет наладить местное производство и адаптацию. В нем также описаны устойчивые методы сушки волокна и круговая система, которая превращает оставшуюся биомассу в органическое компостное удобрение, которое возвращается фермерам. Извлеченное волокно затем превращается в абсорбирующие бумажные листы, используемые в качестве основы менструальных прокладок Sparśa. В целом, это решение укрепляет практику циркулярной экономики, создает рабочие места в сельской местности, расширяет возможности женщин, поддерживает экологически ответственные варианты менструальной гигиены в Непале и предлагает модель, которая может быть воспроизведена в других регионах выращивания бананов по всему миру.

Контекст

Решаемые задачи

Экология:

Псевдостебли бананов обычно сжигают или оставляют гнить, производя метан и увеличивая количество сельскохозяйственных отходов. Их переработка в биоразлагаемое волокно и компост уменьшает загрязнение окружающей среды, поддерживает восстановительное земледелие и заменяет пластиковые менструальные изделия.

Экономика:

Модель укрепляет местную экономику за счет использования богатых сельскохозяйственных ресурсов вместо импортных материалов. Фермеры получают дополнительный доход за счет поставок псевдостеблей и возврата компоста, а простые, производимые на месте машины создают возможности для сельских производителей.

Социальная:

Sparśa создает достойную занятость для женщин в производстве волокна и бумаги. Этот подход налаживает партнерские отношения с фермерами, укрепляет сотрудничество с общинами и улучшает доступ к средствам менструальной гигиены благодаря доступным компостируемым прокладкам. Он также помогает бороться со стигмой, связанной с женским здоровьем, и способствует более инклюзивному участию сообщества.

Расположение

Процесс

Краткое описание процесса

Производственная модель Sparśa функционирует на основе пяти взаимосвязанных строительных блоков, которые образуют круговую безотходную систему. Процесс начинается с получения банановых псевдостеблей с близлежащих ферм в Навалпараси, что позволяет превратить сельскохозяйственные отходы в ценное сырье. Тесное сотрудничество с фермерами обеспечивает стабильные поставки, а возврат компоста укрепляет сотрудничество и способствует восстановлению почвы.

Автоматическое устройство для обрезки псевдостеблей разделяет стволы на половинки, что позволяет быстрее, безопаснее и последовательнее удалять оболочки. Подготовленные стволы поступают в полуавтоматический аппарат для извлечения волокон, где длинные, чистые волокна отделяются с помощью тиражируемой машины, построенной из местных деталей. Такая конструкция позволяет сельским мастерским изготавливать и ремонтировать оборудование, снижая зависимость от импорта и минимизируя время простоя.

Извлеченные волокна перерабатываются в бумагу путем промывки, взбивания, варки, формирования листов, прессования и сушки на солнце. Эти бумажные листы служат впитывающей основой для компостируемых менструальных прокладок Sparśa. Вся оставшаяся биомасса - неиспользуемые части ствола, листья и экстракционный шлам - превращается в органическое удобрение для компоста. Это завершает цикл, возвращая питательные вещества фермерам и гарантируя, что ничего из бананового растения не пропадет зря.

Строительные блоки

Поиск и устойчивое использование бананового волокна

Бананы - второй по объему производства фрукт в мире, выращиваемый в тропических и субтропических регионах между 40° северной и 40° южной широты. В Непале для производства Sparśa чаще всего используется сорт Musa paradisiaca (группа AAB), известный под местным названием Malbhog. Банановое растение созревает за 9-12 месяцев и непрерывно формирует листья из сердцевины. Эти перекрывающиеся листовые влагалища образуют псевдостебель, который растет до начала цветения. После плодоношения и сбора урожая псевдостебель срезают у основания, поскольку каждый стебель дает бананы только один раз. Обрезание стебля также стимулирует рост следующего псевдостебля с того же растения. За свой жизненный цикл банановое растение может создать около 25 псевдостеблей, каждый из которых растет с разной скоростью и собирается в разное время.

Этот сельскохозяйственный цикл приводит к образованию большого количества отходов. Каждой собранной грозди бананов соответствует один псевдостебель весом около 30-40 кг. Фермеры часто сжигают эти стебли или оставляют их гнить на поле. Для сжигания требуется керосин или другие ускорители, поскольку стебли очень влажные, что приводит к выбросу парниковых газов и образованию густого дыма. На перегнивание стеблей уходят месяцы, и они занимают значительное пространство на фермерских землях.

К основным районам Непала, где выращивают бананы, относятся Моранг, Джхапа, Саптари, Читван, Кайлали и Навалпараси. В масштабах страны банановое хозяйство занимает около 21 413 гектаров и ежегодно производит примерно 1 284 780 тонн сельскохозяйственных отходов. Среди этих районов выделяется муниципалитет Суста в Навалпараси, где выращивается почти 2 200 гектаров бананов - одна из самых высоких концентраций в Непале - и где образуется около 132 000 тонн отходов в год. Именно здесь компания Sparśa выбрала место для создания своей фабрики по добыче волокна.

Фермерские общины Susta работают под руководством сообщества и с энтузиазмом отнеслись к сотрудничеству с нами, что сделало партнерство практичным и эффективным. Район был стратегически и социально подходящим: сырье в изобилии, а транспортные расстояния невелики, что позволяет перерабатывать стволы в течение 72 часов, сохраняя качество волокна. В то же время Susta сталкивается с глубоко укоренившимися социальными проблемами. Женщины имеют ограниченные возможности за пределами домашнего хозяйства и зачастую не имеют равных прав и представительства в процессе принятия решений в общине. Стигма, связанная с менструацией, по-прежнему сильна. Основание фабрики здесь позволило нам создать достойную работу для женщин, поддержать их финансовую независимость и проводить образовательные кампании по вопросам менструального здоровья и экологической устойчивости.

Компания Sparśa разработала модель циркулярной экономики, которая превращает сельскохозяйственные отходы в выгоду. Банановые стволы бесплатно собираются у фермеров после сбора урожая, а взамен фабрика предоставляет органический компост, произведенный из остатков извлечения волокон. Такой неденежный обмен позволяет сократить количество отходов, поддержать плодородие почвы и установить долгосрочные доверительные отношения с фермерами.

Волокна банановых растений на 60-65% состоят из целлюлозы, в меньшей степени из гемицеллюлозы (6-19%), лигнина (5-10%), пектина (3-5%), золы (1-3%) и экстрактивных веществ (3-6%). Как только псевдостебель попадает на фабрику, его оболочки отделяются. Степень зрелости волокон зависит от положения оболочки в стебле: в наружных слоях обычно получаются более жесткие волокна, а во внутренних - более мягкие. В результате извлечение может быть несколько неоднородным, если операторы не сортируют и не отделяют оболочки должным образом. В среднем из одного псевдостебля можно извлечь 11 пригодных для использования внешних листьев.

На предприятии Sparśa по добыче волокна стволы перерабатываются в волокна, используемые для изготовления компостируемых менструальных прокладок. Стволы должны быть переработаны в течение 72 часов, поскольку содержание влаги в них составляет 90-92 %. Задержка с переработкой провоцирует разложение и ферментацию, вызывая обесцвечивание, неприятный запах и разложение микроорганизмами. Выход волокна остается низким: из 20-килограммового псевдостебля получается около 150 граммов сухого волокна, при этом большое количество остатков перерабатывается в компост.

Дополнительные рабочие привлекаются сезонно на 3-4 месяца (август-ноябрь) для сбора урожая, резки и транспортировки стволов с полей на фабрику. Основные эксплуатационные расходы включают в себя оплату труда и транспортировку на тракторе. Приблизительно 6 772 м² ферм могут ежегодно поставлять достаточное количество псевдостеблей для постоянного производства волокна.

Благоприятные факторы

Изобилие сырья: крупные банановые плантации Susta обеспечивают стабильные поставки псевдостеблей.

Стратегическое расположение: расположение фабрики вблизи ферм позволяет сократить время транспортировки, сохранить качество волокна и снизить операционные расходы.

Сотрудничество с сообществом: фермеры охотно участвуют в проекте, потому что модель решает проблему отходов и дает компост, который улучшает состояние почвы.

Циркулярная экономика: неденежный обмен ствола на компост укрепляет доверие и снижает финансовые барьеры для обеих сторон.

Социальное воздействие: фабрика намеренно уделяет особое внимание трудоустройству женщин и просвещению в области менструального здоровья, создавая более глубокое партнерство с сообществом.

Извлеченный урок

Сельскохозяйственные отходы имеют скрытую ценность: фермеры становятся более заинтересованными, когда понимают, что из псевдостеблей можно получить экологически чистые продукты и удобрения.

Скорость переработки имеет решающее значение: высокое содержание влаги делает стебли очень скоропортящимися. Задержки свыше 72 часов заметно снижают качество.

Низкий выход волокна требует эффективности: выход в 1% требует хорошо откалиброванных машин и квалифицированных операторов, чтобы сделать процесс экономически выгодным.

Качество волокна варьируется естественным образом: стандартизированная сортировка и четкие СОПы снижают неоднородность в партиях.

Доверие способствует долгосрочному сотрудничеству: постоянное общение, возврат компоста и прозрачные системы создают прочные партнерские отношения с фермерами.

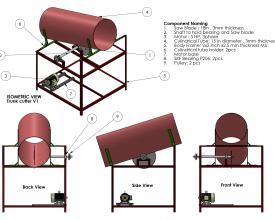

Подробный обзор автоматической машины для резки псевдостеблей бананов: Процесс, работа и 3D модели дизайна

После сбора банановых плодов фермеры обычно выбрасывают псевдостебель, который часто называют стволом и который на самом деле содержит ценные натуральные волокна в своих многослойных оболочках. Однако прежде чем приступить к извлечению волокон, псевдостебель необходимо разделить по длине, чтобы обнажить отдельные оболочки. Этот шаг необходим для эффективного разделения и значительно снижает усилия оператора при извлечении.

Первоначально компания Sparśa использовала нож для резки псевдостеблей на основе циркулярной пилы, который позволял работникам разделять стебли на половинки. Несмотря на свою функциональность, эта ранняя версия требовала от операторов постоянно поднимать, балансировать и вручную проталкивать тяжелые псевдостебли через лезвие. Это делало процесс физически тяжелым, трудоемким и утомительным. Это также ограничивало производительность, поскольку одновременно можно было обрабатывать только один стебель, а усталость оператора быстро замедляла рабочий процесс. Эти ограничения делали общий процесс производства волокна менее эффективным и затрудняли длительную работу.

Для устранения этих ограничений был разработан новый и усовершенствованный стволорез. В модернизированной модели вместо ручного толкания используется цепной и звездочный механизм подачи, который автоматически захватывает и продвигает псевдоствол к зоне резания. Вместо дисковой пилы в машине используются два перпендикулярных режущих ножа, расположенных таким образом, чтобы разделить стебель на две половины за один проход. Эта интегрированная система обладает рядом преимуществ:

- Снижение физической нагрузки: Операторам больше не нужно толкать тяжелые стебли вручную.

- Более высокая производительность: Непрерывная автоматизированная подача обеспечивает более быструю и стабильную производительность.

- Повышенная безопасность: Охрана и контролируемое расстояние подачи позволяют операторам не приближаться к движущимся лезвиям.

- Более точная резка: Автоматическая подача обеспечивает постоянное выравнивание реза.

Процесс происходит следующим образом:

- Размещение: Псевдостебель помещается на платформу цепной подачи.

- Зацепление: Цепи и звездочки надежно захватывают стебель и направляют его вперед.

- Срезание: Стебель проходит через два перпендикулярных ножа, которые аккуратно разделяют его на половинки.

- Выход: Разрезанные части падают на сторону сбора, где их можно вручную очистить от кожуры для извлечения волокон.

После разделения операторы вручную снимают каждый слой оболочки. Каждая оболочка содержит волокнистую зону и более мягкие внутренние ткани. Операторы обрезают неволокнистые края с помощью ножа, чтобы удалить участки с небольшим количеством волокон или вообще без них, гарантируя, что только богатый волокнами материал попадет в машину для извлечения.

Этот усовершенствованный нож значительно облегчил работу с материалом, снизил утомляемость оператора и обеспечил большую последовательность в процессе экстракции. Кроме того, он делает процесс доступным для работников с меньшей физической силой, включая женщин, которые составляют ключевую часть персонала Sparśa.

Благоприятные факторы

Опыт операторов определил конструкцию: отзывы работников, использовавших ранее циркулярную пилу, были очень важны для понимания болевых точек в работе и улучшения эргономики.

Использование стандартных механических компонентов: выбор легкодоступных звездочек, цепей, лезвий и подшипников обеспечивает простоту обслуживания, изготовление на месте и простую замену деталей в сельской местности.

Итеративное создание прототипов совместно с мастерскими: новая система была разработана в тесном сотрудничестве с местными механическими мастерскими, что позволило вносить коррективы по результатам тестирования в режиме реального времени.

Улучшенная интеграция рабочего процесса: резак разработан таким образом, чтобы плавно вписываться в общую цепочку добычи волокна, сокращая узкие места и ускоряя последующие процессы.

Извлеченный урок

Постоянно консультируйтесь с операторами: их отзывы очень важны для разработки оборудования, которое действительно снижает рабочую нагрузку и повышает безопасность.

Используйте компоненты, доступные на местных рынках: машины, использующие редкие или изготовленные на заказ детали, становятся сложными в обслуживании и ремонте; доступные компоненты обеспечивают долгосрочную устойчивость.

Приоритет отдавайте долговечности: толщина металла, качество лезвий и конструкция рамы напрямую влияют на срок службы и производительность машины при длительном использовании в сельском хозяйстве.

Тщательноетестирование машины перед отправкой на завод предотвращает дорогостоящие простои и гарантирует, что операторы получат полностью исправное оборудование.

Обучение имеет значение: даже при автоматизации правильное обучение оператора значительно повышает производительность и безопасность машины.

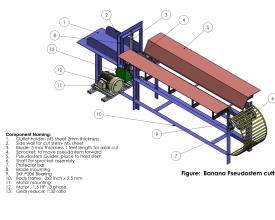

Подробный обзор полуавтоматической машины для извлечения бананового волокна: Процесс, работа и 3D-модель дизайна

Добыча бананового волокна - это экологичный способ превратить сельскохозяйственные отходы в высокоценный природный материал. После сбора урожая плодов псевдостебель банана - обычно выбрасываемый - богат длинными, прочными волокнами, пригодными для производства биоразлагаемых продуктов, текстиля, веревок, бумаги и гигиенических прокладок.

Чтобы эффективно и стабильно извлекать эти волокна, компания Sparśa разработала полуавтоматическую машину для извлечения банановых волокон, которая значительно повышает производительность и качество по сравнению с ручным соскабливанием.

Машина представляет собой систему с приводом от двигателя, в которой используется вращающийся барабан, оснащенный скребковыми лезвиями, приводимый в движение электродвигателем мощностью 3 л.с. Во время работы оператор вручную подает оболочки бананов между вращающимся валом и неподвижной опорной планкой. Когда оболочка проходит через него, лезвия соскабливают мясистый внешний материал, отделяя и высвобождая чистые волокна. Регулируемая система прижима роликов позволяет оператору точно настроить зазор в зависимости от толщины оболочки, обеспечивая более плавную работу и высокое качество продукции.

Простая ременно-роликовая передача передает энергию от двигателя к барабану. Система была специально разработана таким образом, чтобы не требовать особого обслуживания, легко ремонтироваться в сельских мастерских и быть полностью совместимой с компонентами, доступными на местных рынках. Компактная сварная рама обеспечивает устойчивость даже при длительных рабочих циклах.

В типичных условиях машина производит около 5 кг сухого волокна за 6-8 часов рабочего дня, в зависимости от сорта бананов, состояния оболочки, остроты лезвий и квалификации оператора.

Подробные этапы работы:

- Подготовка:

Псевдостебли бананов собираются, разделяются, очищаются от кожуры и обрезаются до длины около 1-1,5 м. - Подача:

В машину подается по одной оболочке, при этом давление роликов регулируется в зависимости от влажности и толщины оболочки. - Извлечение:

Вращающийся барабан удаляет насыщенную водой ткань и освобождает заложенные волокна. Процесс повторяется на обеих половинах оболочки для достижения максимального выхода. - Сушка и хранение:

Извлеченные волокна сушат на солнце или помещают в солнечную сушилку на 1-1,5 дня в зависимости от погоды. После высыхания их связывают в пучки и хранят до следующего этапа обработки.

Благоприятные факторы

Доступ к знаниям: конструкции с открытым исходным кодом и существующие модели обеспечили прочную основу для инноваций и адаптации к местным потребностям.

Привлечение экспертов: совместная работа инженера по волокнам и инженера-механика обеспечила принятие конструкторских решений на основе глубокого понимания свойств материалов и реальных эксплуатационных задач.

Гибкая среда мастерской: мастерская, удобная для экспериментов, позволяла неоднократно создавать прототипы, собирать, тестировать и вносить дополнительные усовершенствования.

Ресурсы и обязательства: надежный доступ к банановым оболочкам, обученным техникам, надлежащим инструментам и рабочему пространству обеспечивал непрерывность разработок. Обязательства по документированию, устранению неполадок и обмену знаниями еще больше укрепили процесс.

Ручная практика до механизации: Ранняя практика ручного извлечения волокна позволила получить важные сведения о поведении волокна, изменчивости оболочки и эргономике оператора - сведения, которые непосредственно легли в основу конструкции машины.

Извлеченный урок

Активная поддержка необходима во время изготовления: Даже при наличии подробных чертежей CAD необходим тщательный контроль. Мастерские часто нуждаются в практическом руководстве, чтобы правильно интерпретировать допуски, сборки и спецификации материалов.

Ожидайте непредвиденного: В процессе изготовления регулярно возникают небольшие смещения, различия в жесткости материалов или непредвиденные проблемы при сборке. Эти проблемы подчеркивают важность корректировок на месте и итеративных испытаний.

Испытания перед поставкой имеют решающее значение: Тщательная эксплуатация станка перед отправкой помогает выявить и устранить потенциальные проблемы на ранней стадии, избежать дорогостоящих задержек и обеспечить надежность в заводских условиях.

Выбирайте мастерские с умом: Опытные мастерские, которые понимают требования к изготовлению и точно читают технические чертежи, значительно ускоряют процесс и повышают качество станка.

Извлечение банановой клетчатки и ее использование

Технологическая цепочка начинается после сбора банановых псевдостеблей с близлежащих плантаций. Каждый псевдостебель состоит из плотно прилегающих друг к другу листовых оболочек. Сначала удаляются внешние влагалища и листья, чтобы обнажить пригодные для использования внутренние слои. С помощью стволорезки псевдостебель разрезается пополам по длине, что значительно облегчает очистку от оболочек и ускоряет процесс извлечения.

Затем отделенные оболочки поступают в полуавтоматический аппарат Sparśa для извлечения банановых волокон. Каждая оболочка содержит несколько слоев с различным соотношением волокнистого материала и мягкой внутренней ткани. Во время извлечения один конец оболочки вставляется в машину, а оператор держит другой конец. Вращающийся барабан и скребущие лезвия разрушают материал внутренней стенки, высвобождая встроенные волокна. При этом соскабливается более мягкий, богатый водой внутренний слой. Оператор повторяет процесс извлечения с обоих концов оболочки, чтобы добиться максимального извлечения волокон.

Для достижения наилучшего качества волокна экстракция должна быть произведена в течение 72 часов после сбора псевдостебля. При содержании влаги 90-92 % стебли быстро разлагаются. Задержка с переработкой приводит к брожению, обесцвечиванию и неприятному запаху, что ухудшает качество получаемого волокна.

На фабрике по производству волокна Sparśa работают три вытяжные машины, каждая из которых производит около 3 кг сухого волокна в день, что в сумме дает около 9 кг в день. Операторы обычно становятся опытными в течение одной недели после обучения, и их эффективность заметно повышается с опытом, что приводит к более стабильному выходу волокна.

Добытые волокна длиной около четырех футов сушат сразу после добычи. Сушка происходит либо на солнце, либо в специальной солнечной сушилке площадью 251,712 кв. фута. Солнечная сушка занимает 1-1,5 дня летом и до 3 дней зимой, в зависимости от погодных условий. После полной сушки волокна связываются в пучки и хранятся до следующего этапа.

Далее волокна перерабатываются в бумагу. Длинные волокна разрезаются на более мелкие куски для облегчения обработки, промываются для удаления примесей и подаются в битер Hollander, где они взбиваются в однородную суспензию.

Поскольку готовая бумага используется в санитарно-гигиенических изделиях, гигиена и контроль микроорганизмов имеют большое значение. Поэтому мы кипятим суспензию после взбивания, а не варим сырые волокна. Взбивание занимает много времени, и если бы волокна варились заранее, то длительный период обработки увеличил бы риск загрязнения. Кипячение суспензии после взбивания сводит к минимуму рост микроорганизмов и позволяет сразу приступить к формированию листа, обеспечивая производство бумаги с соблюдением санитарно-гигиенических норм.

После варки суспензия разбавляется водой в большом чане, чтобы достичь нужной консистенции для формирования листа. В чан погружают сетчатую раму, чтобы тонкий, равномерный слой волокон осел на ее поверхности и образовал первоначальный влажный лист. Затем этот лист помещается под прессовальную машину, которая удаляет излишки воды и уплотняет волокна. Наконец, спрессованные листы переносятся в солнечную сушилку, где они высыхают и превращаются в прочную и долговечную бумагу из банановых волокон.

Использование волокна

Банановое волокно - это универсальный природный материал, который применяется в текстиле, веревках, коврах, геотекстиле, ремесленном производстве, бумажной продукции и экологичной упаковке. Он ценится за свою прочность, биоразлагаемость и возобновляемость. Во всем мире продолжаются исследования банановой биомассы как устойчивой альтернативы синтетическим волокнам, поддерживающей модели циркулярной экономики и сокращающей количество сельскохозяйственных отходов.

В компании Sparśa основное внимание уделяется производству бумажного бананового волокна, которое используется в качестве абсорбирующей основы компостируемых менструальных прокладок Sparśa. Это соответствует целям проекта: создание экологически ответственных средств гигиены, снижение загрязнения окружающей среды пластиком и демонстрация того, как сельскохозяйственные отходы могут быть преобразованы в социально значимое решение.

Благоприятные факторы

Доступность сырья: Постоянная поставка банановых псевдостеблей с близлежащих плантаций, поддерживаемая активным сотрудничеством с фермерами во время сбора урожая, обеспечивает круглогодичный источник сырья для извлечения волокна с минимальным количеством отходов.

Соответствующее оборудование для переработки: Доступ к соответствующему оборудованию, включая стволорезки для эффективного отделения оболочки, машины для извлечения банановых волокон для обработки влажных волокон, бильные машины Hollander для равномерной варки целлюлозы, прессовальные машины для получения листов одинаковой толщины и солнечные сушилки для недорогой и экологически чистой сушки, необходим для достижения стабильного выпуска бумаги.

Подходящая инфраструктура: Специальное предприятие по переработке волокна, оборудованное зонами добычи, сушки, резки, промывки и хранения, а также солнечной сушильной установкой площадью 251,712 кв. футов и надежным доступом к воде, обеспечивает необходимую основу для эффективной переработки волокна и производства бумаги.

Квалифицированная и обученная рабочая сила: Местные операторы становятся квалифицированными в течение одной недели после обучения, что обеспечивает эффективную работу машины и более высокое качество волокна. Использование местных работников, прошедших обучение, обеспечивает постоянство, сохранение знаний и бесперебойную работу в течение всего производственного сезона.

Извлеченный урок

Посетите существующие мастерские по изготовлению бумаги: Посещение цехов по производству бумаги - независимо от типа волокна - помогает представить себе весь процесс. Основные этапы (подготовка целлюлозы, формирование листа, прессование, сушка) остаются неизменными, что позволяет лучше понять рабочий процесс и оборудование.

Ручные испытания перед инвестированием в оборудование: Проведение небольших ручных испытаний перед покупкой оборудования очень полезно. Производство небольших партий целлюлозы помогает оценить такие свойства бананового волокна, как способность к склеиванию, прочность и водопоглощение. Эти данные помогают выбрать оборудование и внести коррективы в конструкцию.

Используйте визуальные учебные ресурсы: Просмотр видеороликов о добыче бананового волокна и производстве бумаги в Интернете позволяет получить ценное визуальное представление о методах обработки, настройках оборудования, методах работы оператора и общих шагах по устранению неполадок.

Важность опыта оператора: Из-за естественных вариаций характеристик волокон поддержание равномерного качества бумаги является сложной задачей. Опытные операторы учатся определять время рафинирования, текстуру целлюлозы и консистенцию суспензии, что является ключом к получению стабильных и высококачественных бумажных листов в течение длительного времени.

Сушка бумаги на волокнистой основе для санитарно-гигиенических изделий: Если бумага на волокнистой основе используется для изготовления гигиенических прокладок, ее следует сушить с помощью активной солнечной сушильной системы при температуре 60-80°C и контролируемой влажности. Это обеспечивает эффективное удаление влаги, снижает бактериальный риск и повышает безопасность продукции.

Из отходов банановых растений получают органические удобрения для компоста

При выращивании бананов образуется большое количество отходов, включая псевдостебли, непригодные для извлечения волокна, листья и навозную жижу, образующуюся в процессе извлечения волокна. Вместо того чтобы сжигать эту биомассу или оставлять ее гнить - оба этих способа способствуют выбросу парниковых газов, - компания "Спарса" перерабатывает ее в органический компост. Такой подход снижает выбросы метана, поддерживает здоровье почвы и укрепляет миссию безотходности проекта.

Используемые отходы

- Банановые листья (40 %) - нарезанные на мелкие кусочки (3-50 мм).

- Стволы бананов (35 %) - непригодные части, измельченные в свежем виде для более быстрого разложения.

- Суспензия (25 %) - волокнистые отходы, оставшиеся после извлечения, отжатые для удаления лишней воды.

- Биосахар (по желанию) - добавляется для улучшения аэрации, активности микроорганизмов и удержания питательных веществ.

Рецепт компоста направлен на достижение идеального соотношения углерода и азота (C:N) от 20:1 до 35:1, так как это соотношение влияет на активность микроорганизмов и скорость разложения.

Процедура компостирования:

- Предварительно обработайте материалы: Измельчите листья и куски ствола до 3-50 мм. Отожмите суспензию, чтобы уменьшить влажность.

- Взвесьте или оцените количество: Вначале используйте цифровые весы; позже работники могут оценивать по объему.

- Тщательно перемешайте: Соедините ингредиенты в соотношении 40:35:25, чтобы получилась однородная компостная куча.

- Отрегулируйте влажность: Добейтесь влажности 50-60%. Добавьте воды, если сухо; добавьте измельченных сухих листьев/ стволов, если слишком влажно.

- Пометьте кучу: Пометьте каждую новую компостную кучу, указав дату, номер партии и состав.

- Следите за условиями: Отслеживайте температуру, влажность и состояние кучи с помощью заводских листов контроля.

Температура измеряется на двух глубинах: 25 см и 50 см. Для правильного компостирования необходимо поддерживать температуру в пределах 55-65°C для обеззараживания. Постоянное падение температуры или неравномерное распределение тепла внутри кучи указывает на необходимость ее переворачивания. Во избежание перегрева следует избегать экстремальных температур (>75°C).

Через 4-5 месяцев компост становится стабильным, рассыпчатым, без запаха и готовым к использованию в сельском хозяйстве. Готовый компост обогащает почву, снижает зависимость от химических удобрений и обеспечивает полную утилизацию отходов банановых растений.

Благоприятные факторы

Специалист по исследованию компоста: Стажер, занимающийся исключительно разработкой компоста, позволил проводить систематические эксперименты, тщательные наблюдения, сбор данных и отработку оптимальных рецептов. Постоянный мониторинг был необходим для создания надежных процессов.

Наличие достаточного количества отходов: Постоянное снабжение банановыми листьями, кусочками ствола и экстракционной суспензией позволило проводить многочисленные пробные партии. Это обеспечило последовательность, улучшило процесс обучения и позволило команде уточнить соотношение компоста путем практических экспериментов.

Приверженность исследованиям и обучению: Изучение методов компостирования с помощью справочников, онлайн-источников и советов экспертов помогло команде понять микробиологические процессы, температурный контроль и стратегии управления кучами, подходящие для местных условий.

Достаточное пространство для компостирования и испытаний: Просторная территория завода позволила одновременно содержать несколько компостных куч. Это позволило проводить сравнительное обучение, более плавное вращение, улучшенный воздухообмен и гибкое тестирование куч разного размера.

Извлеченный урок

Подготовка материала: Нарежьте банановые листья и стволы, пока они свежие, чтобы легче измельчить и быстрее разложить. Отжимайте суспензию, чтобы уменьшить количество воды. После приобретения достаточного опыта работники могут перейти от взвешивания материалов к оценке по объему без ущерба для точности.

Контроль температуры: Поддерживайте температуру компоста в пределах 55-65°C для эффективной дезинфекции. Измеряйте температуру на двух глубинах, чтобы обеспечить равномерный прогрев. Падение температуры или неравномерное распределение тепла указывают на то, что кучу пора переворачивать. Не превышайте температуру 75°C, это может привести к гибели полезных микробов и повреждению кучи.

Использование биочара: Добавление биочара (5-10% по объему) улучшает аэрацию, повышает активность микроорганизмов и помогает удерживать питательные вещества. Используйте сухой, измельченный биочар из банановых листьев или бамбука. Избегайте его чрезмерного использования на щелочных почвах (около pH 8,5), где его польза ограничена.

Переворачивание и перемешивание: Переворачивание кучи обеспечивает надлежащую аэрацию, перераспределяет влагу и выравнивает температуру. Однако это требует больших физических усилий и времени. Инвестиции в подходящую машину для смешивания или переворачивания значительно повышают эффективность и снижают трудозатраты.

Воздействие

Воздействие на окружающую среду: ежегодно Sparśa перерабатывает около 350 тонн банановых псевдостеблей, предотвращая гниение на открытых полях и сокращая выбросы метана. Перерабатывая растительные отходы в волокно, бумагу и компост, эта модель снижает уровень загрязнения окружающей среды и заменяет пластиковые менструальные прокладки на компостируемые альтернативы. Компост возвращает органические вещества в почву, поддерживает регенеративное сельское хозяйство и снижает зависимость от химических удобрений.

Экономическое воздействие: Инициатива укрепляет экономику сельских районов за счет привлечения фермеров, которые получают выгоду от вывоза отходов и доступа к бесплатному компосту. Завод по производству и переработке волокна обеспечивает стабильную работу для семи местных рабочих, включая женщин, обученных управлению машинами, добыче волокна и изготовлению бумаги. Местные мастерские получают выгоду от производства и обслуживания машин, что позволяет сохранить стоимость в обществе и снизить зависимость от импортного оборудования.

Социальное воздействие: Проект создает достойную работу для женщин в регионе, где экономические возможности исторически были ограничены. Благодаря обучению и повышению квалификации операторы обретают уверенность, независимость и улучшают свои технические возможности. Производство компостируемых менструальных прокладок поддерживает достоинство менструации и расширяет доступ к безопасным, экологически чистым средствам гигиены. Мероприятия по вовлечению сообщества помогают снизить стигму, связанную с менструацией, и способствуют более инклюзивной и экологически сознательной практике.

Бенефициары

Мелкие фермеры, выращивающие бананы, получают выгоду от удаления отходов и получения компоста; женщины и мужчины, занятые в добыче волокна и переработке бумаги; местные мастерские, занимающиеся производством оборудования; сельские общины, получившие доступ к менструальным средствам без пластика.

Глобальная рамочная программа по биоразнообразию (ГРП)

Цели устойчивого развития

История

Когда компания Sparśa впервые занялась производством бананового волокна в Сусте, команда ожидала технических трудностей, но на самом деле их неуверенность заключалась в установлении доверительных отношений с фермерами. В течение многих лет банановые псевдостебли считались отходами - тяжелыми, грязными и сложными в обращении. Большинство фермеров сжигали их или оставляли гнить. Поэтому, хотя обмен стволов на компост имел смысл, его внедрение требовало подлинного вовлечения сообщества, особенно потому, что работа была связана с менструальными прокладками - темой, все еще окруженной стигмой.

Во время одного из первых визитов Дипиша отправилась на встречу с группой фермеров. Она нервничала. В общине, где женщины долгое время не имели права выходить за пределы дома, она сомневалась, будут ли они ее слушать, особенно когда речь шла о менструальном здоровье.

Тем не менее фермеры внимательно слушали ее. Когда она объяснила, как псевдостебли можно превратить в волокно, переработать в бумагу и в конечном итоге сделать из них компостируемые гигиенические прокладки, они были удивлены и заинтригованы. Когда она добавила, что остатки биомассы будут возвращаться к ним в виде бесплатного органического компоста, атмосфера изменилась.

Самым большим сюрпризом стал интерес и открытость в отношении менструального здоровья. Фермеры согласились поддержать проект, потому что считали, что благополучие женщин заслуживает внимания. Они были рады, что выброшенные банановые стволы могут помочь в обеспечении устойчивых менструальных средств и образовании.

Один из фермеров рассказал о том, что их регион слишком долго не принимали во внимание для экономического развития. Наличие такого производственного предприятия, как Sparśa, создаст возможности для трудоустройства и снизит потребность молодых людей в миграции за границу. Вклад в такое дело кажется значимым.

Несколько фермеров признались, что эта тема была для них щекотливой, но они гордились тем, что местная инициатива позволила создать достойные рабочие места для женщин и экологически чистую продукцию для их общины. Они оценили, что компания Sparśa пришла не просто взять сырье, а создать систему, которая вернет ценность их полям и семьям.

Со временем доверие росло. Фермеры стали звонить, чтобы поделиться информацией о наличии стволов и спросить, когда будет готова следующая партия компоста. Обмен стал не просто логистикой, а партнерством, основанным на уважении, прозрачности и общих экологических целях.

Этот опыт остается определяющим для Sparśa. Он показал, что разговоры о менструальном здоровье могут открывать двери, что модели циркулярного производства находят отклик у фермерских сообществ и что экологические действия начинаются с человеческих отношений.