複製可能な機械設計による持続可能なバナナ繊維抽出と堆肥化

このソリューションは、地元で加工されたバナナ繊維から作られた堆肥化可能な月経パッドを製造するネパールの非営利イニシアティブ、Sparśaの一部である。

生産チェーンの第一段階として、バナナの仮根を農家から調達し、農園近くの工場で加工する方法を詳述している。このソリューションには、半自動繊維抽出機と仮骨切断機の複製可能なCADサポート設計が含まれ、現地での製造と適応を可能にしている。また、持続可能な繊維乾燥方法と、残ったバイオマスを有機堆肥肥料に変換して農家に還元する循環システムの概要も示している。抽出された繊維は、Sparśa月経用ナプキンの芯として使用される吸収紙シートに加工される。全体として、このソリューションは循環型経済の実践を強化し、農村部の雇用を創出し、女性に力を与え、ネパールにおける環境に配慮した月経衛生の選択肢を支援し、世界の他のバナナ生産地域でも再現可能なモデルを提供している。

コンテクスト

対処すべき課題

環境:

バナナの仮根は一般的に燃やされたり放置されたりしてメタンガスを発生させ、農業廃棄物を増やしている。これを生分解性繊維や堆肥に加工することで、汚染を減らし、再生農業を支援し、プラスチック製の生理用品に取って代わる。

経済的:

このモデルは、輸入資材の代わりに豊富な農業資源を使用することで、地域経済を強化する。農家は仮茎の供給と堆肥の還元によって副収入を得、シンプルで地元で製造可能な機械は農村の生産者に機会を創出する。

社会的

Sparśaは、繊維生産と紙漉きにおいて女性の尊厳ある雇用を創出する。このアプローチは農家とのパートナーシップを築き、地域社会の協力を強化し、手頃な価格の堆肥化可能なパッドによって月経衛生へのアクセスを改善する。また、女性の健康にまつわる偏見に挑戦し、より包括的なコミュニティ参加を促進します。

所在地

プロセス

プロセスの概要

Sparśaの生産モデルは、循環型の廃棄物ゼロシステムを形成する5つの相互接続された構成要素によって機能する。そのプロセスは、ナワルパラシの近隣農家からバナナの仮根を調達し、農業廃棄物を貴重な投入資源に変えることから始まる。農家との緊密な協力によって安定供給が保証され、堆肥の還元によって協力関係が強化され、土壌の再生が支援される。

その後、自動仮茎切断機が幹を半分に分割し、鞘の除去をより迅速、安全、安定的に行う。こうして準備された鞘は半自動繊維抽出機に移され、現地で入手可能な部品で作られた複製可能な機械を使って、長くてきれいな繊維が分離される。この設計により、地方の工場でも機器の製造や修理が可能になり、輸入品への依存度が下がり、ダウンタイムが最小限に抑えられる。

取り出された繊維は、洗浄、叩解、調理、シート化、プレス、太陽熱乾燥などの工程を経て紙に加工される。これらの紙シートは、Sparśa社の堆肥化可能な生理用ナプキンの吸収芯となる。残りのバイオマス(使えない幹の部分、葉、抽出スラリー)はすべて、有機堆肥肥料に変換される。これにより、農家に養分が還元され、バナナから無駄になるものがなくなるというサイクルが完成する。

ビルディング・ブロック

バナナ繊維の調達と持続可能な利用

バナナは世界で2番目に生産量の多い果物で、北緯40度から南緯40度の熱帯・亜熱帯地域で栽培されている。ネパールでは、Musa paradisiaca(AABグループ)、地元ではMalbhogとして知られています。バナナは成熟するのに9~12ヶ月を要し、芯から連続的に葉を形成する。この重なり合った葉鞘が仮茎を形成し、開花が始まるまで成長する。結実と収穫の後、仮茎は根元で切断される。茎を切ることで、同じ株から次の仮茎の成長を促すことにもなる。バナナは一生の間に約25本の仮根を発生させるが、それぞれの成長速度は異なり、収穫時期も異なる。

この農業サイクルは大量の廃棄物を生み出す。収穫されたバナナ1房につき、約30~40kgの仮根1本が相当する。農家はこの茎を燃やすか、畑に放置して腐らせることが多い。茎は水分が多いため、燃やすには灯油などの促進剤が必要で、温室効果ガスの排出や濃い煙の原因となる。茎を腐らせたまま放置すると数ヶ月かかり、農地のかなりの場所を占有してしまう。

ネパールの主なバナナ栽培地区には Morang、Jhapa、Saptari、Chitwan、Kailali、Nawalparasi がある。全国でバナナ栽培は約 21,413 ヘクタールを占め、年間約 1,284,780 トンの農業廃棄物を排出している。その中でもナワルパラシのSusta自治体は、ネパールでも有数の2,200ヘクタール近い栽培面積を誇り、年間約13万2,000トンの廃棄物を排出している。スパルシャ社が繊維抽出工場を設立したのはこの地である。

ススタの農業コミュニティは地域主導であり、私たちとの協力にオープンで熱心であったため、このパートナーシップは現実的かつインパクトのあるものとなった。この地域は戦略的にも社会的にも適していた。原料は豊富で、輸送距離も短いため、繊維の品質を保つために72時間以内にトランクを加工することができる。同時に、ススタは深く根ざした社会的課題にも直面している。女性は家庭外での機会が限られており、コミュニティの意思決定において平等な権利や代表権を得られないことが多い。月経に対するスティグマ(偏見)も依然として根強い。この地に工場を設立したことで、私たちは女性の尊厳ある雇用を創出し、経済的自立を支援し、月経の健康と環境の持続可能性に関する教育キャンペーンを実施することができました。

スパルシャは、農業廃棄物を機会に変える循環経済モデルを開発した。収穫後のバナナの幹は農家から無償で回収され、その見返りとして工場は繊維抽出の残渣から作られる有機堆肥を提供する。この非金銭的な交換は、廃棄物を減らし、土壌の肥沃度を支え、農家との長期的な信頼関係を築く。

バナナの繊維にはセルロースが60~65%含まれ、ヘミセルロース(6~19%)、リグニン(5~10%)、ペクチン(3~5%)、灰分(1~3%)、抽出物(3~6%)などが含まれる。仮根が工場に到着すると、その鞘は分離される。繊維の成熟度は茎の中の鞘の位置によって異なり、外側の層からは通常より硬い繊維が、内側の層からはより柔らかい繊維が得られる。そのため、オペレーターが適切に鞘の等級付けと分離を行わないと、抽出がわずかに不均一になることがある。平均して、1つの仮根から11枚の使用可能な外葉を抽出することができる。

スパルシャの繊維抽出施設では、幹を堆肥化可能な生理用ナプキンに使用する繊維に加工している。幹の含水率は90~92%であるため、72時間以内に処理しなければならない。処理が遅れると腐敗や発酵が進み、変色や悪臭、微生物による分解が起こる。繊維の収量は依然として低く、20kgの仮茎から得られる乾燥繊維は150g程度で、大量の残渣が堆肥に変わる。

収穫、伐採、畑から工場への幹の運搬のために、3~4ヶ月間(8月~11月)の季節労働者が追加雇用される。主な操業コストは人件費とトラクターによる運搬費である。年間約6,772m²の農場で、安定した繊維生産に十分な仮根を供給することができる。

実現可能な要因

豊富な原料: サスタの広大なバナナ農園は、仮茎の安定供給を保証します。

戦略的立地: 農園の近くに工場を設置することで、輸送時間を最小限に抑え、繊維の品質を維持し、運営コストを削減。

地域社会との協力: 農家は、このモデルが廃棄物問題を解決し、土壌の健康を改善する堆肥を還元することから、進んで参加している。

循環型経済: 堆肥と幹の金銭を介さない交換は、信頼関係を強化し、双方の経済的障壁を軽減する。

社会的インパクトの重視: 工場は意図的に女性の雇用と月経衛生教育を中心に据えており、より深い地域社会とのパートナーシップを生み出している。

教訓

農業廃棄物には隠れた価値がある: 仮根が環境にやさしい製品や肥料を生み出すことを理解すれば、農家はより積極的に取り組むようになる。

処理スピードが重要: 水分が多いため、茎は非常に腐りやすい。72時間を超えると品質が著しく低下する。

低い繊維収率には効率性が必要: 1%の収率では、経済的に実行可能なプロセスにするために、よく調整された機械と熟練したオペレーターが必要です。

繊維の品質は自然に変化する: 標準化された等級付けと明確なSOPは、バッチ間の不均一性を低減します。

信頼が長期的な協力関係を促進: 一貫したコミュニケーション、堆肥の還元、透明性の高いシステムにより、持続的な農家とのパートナーシップが構築されます。

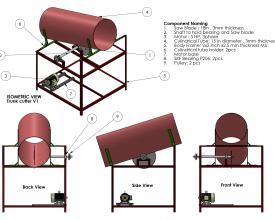

自動バナナ擬似茎切断機の詳細な概要:プロセス、操作、3D設計モデル

バナナの果実を収穫した後、農家は通常、仮茎(しばしば幹と呼ばれる)を廃棄する。しかし、繊維の抽出を始める前に、仮茎を縦に割って個々の鞘を露出させなければならない。このステップは効率的な分離に不可欠で、抽出時のオペレーターの労力を大幅に軽減する。

もともとSparśa社は、作業員が茎を半分に分割できる丸鋸ベースの仮茎切断機を使用していた。機能的ではあったが、この以前のバージョンは、作業者が重い仮茎を持ち上げ、バランスをとり、手作業で刃に通す必要があった。そのため、肉体的負担が大きく、時間がかかり、疲れる作業だった。また、一度に処理できる仮茎は1本だけであり、オペレーターの疲労がすぐにワークフローを遅らせるため、処理量にも限界があった。このような制約のために、ファイバー生産工程全体の効率が悪くなり、長時間の労働が困難になっていた。

これらの制約に対処するため、新しく改良されたトランク・カッターが設計された。この改良型は、手作業による押し込みに代わって、チェーンとスプロケットによる送り機構を採用し、仮茎を自動的に把持して切断ゾーンに向けて前進させる。丸鋸刃に頼る代わりに、この機械は、1回のパスで茎を2つに分割するように配置された2つの垂直な切断刃を使用する。この統合システムにはいくつかの利点がある:

- 肉体的負担の軽減:オペレーターが重い茎を手で押す必要がなくなる。

- 処理能力の向上:連続自動供給により、より速く安定した生産が可能になります。

- 安全性の向上:ガードと制御された供給距離により、作業者は動く刃から遠ざけられます。

- より正確な切断:自動供給により、切断アライメントが一定に保たれます。

プロセスは以下の通りです:

- 配置:擬似茎をチェンフィードプラットフォームに置きます。

- 噛み合い:チェーンとスプロケットが仮茎を確実につかみ、前方へ誘導します。

- 切断:茎は2枚のブレードを通り、きれいに半分に切断される。

- 出力:切断された茎は集荷側に落下し、繊維を取り出すために手作業で皮を剥がされる。

分割後、オペレーターは各鞘の層を手で剥がす。各鞘には、より柔らかい内部組織とともに繊維質のゾーンがある。オペレーターは、ナイフを使って非繊維質の縁を切り落とし、繊維がほとんどない部分を取り除くことで、繊維が豊富な材料だけが抽出機に送られるようにする。

この改良されたカッターは、材料の取り扱いをはるかに容易にし、オペレーターの疲労を軽減し、抽出ワークフローの一貫性を高めている。また、スパルシャの労働力の重要な部分を占める女性を含む、体力のない労働者にとっても、このプロセスが利用しやすくなった。

実現可能な要因

オペレーターの経験が設計を形作った: 以前の丸鋸を使用していた作業員からの意見は、操作上の問題点を理解し、人間工学を改善する上で不可欠であった。

標準的な機械部品の使用: 入手しやすいスプロケット、チェン、ブレード、ベアリングを選択することで、メンテナンスの容易さ、現地での製作、農村環境での簡単な部品交換を実現した。

ワークショップとの反復的プロトタイピング: 新システムは、現地の機械ワークショップとの緊密な協力によって開発され、リアルタイムのテストに基づく調整が可能になった。

ワークフロー統合の改善: カッターは、繊維抽出チェーン全体にスムーズに適合するように設計されており、ボトルネックを減らし、後続工程をスピードアップします。

教訓

オペレータの意見を早期に、そして継続的に聞く: オペレータのフィードバックは、作業負荷を真に軽減し、安全性を向上させる機械を設計するために不可欠である。

地元市場で入手可能な部品を使用する: 希少部品や特注部品に依存した機械は、メンテナンスや修理が困難になる。

耐久性を優先する: 金属の厚さ、ブレードの品質、フレームの構造は、継続的な農業使用における機械の寿命と性能に直接影響する。

納品前のテストが重要: 機械を工場に送る前に徹底的にテストすることで、コストのかかるダウンタイムを防ぎ、オペレーターが完全に機能する機器を受け取ることができる。

トレーニングの重要性: 自動化されていても、適切なオペレーター・トレーニングは、機械の性能と安全性を大幅に向上させます。

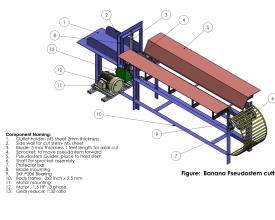

半自動バナナ繊維抽出機の詳細な概要:プロセス、操作、3D設計モデル

バナナ繊維の抽出は、農業廃棄物を価値の高い天然素材に変える持続可能な方法を提供する。果実の収穫後、通常廃棄されるバナナの仮根には、生分解性製品、繊維、ロープ、紙、生理用ナプキンに適した長くて丈夫な繊維が豊富に含まれています。

この繊維を効率的かつ安定的に抽出するため、Sparśa社は半自動バナナ繊維抽出機を開発した。

この機械は、3馬力の電気モーターを動力源とし、掻き取りブレードを取り付けた回転ドラムを使用するモーター駆動システムである。運転中、オペレーターは手動でバナナの鞘を回転ローラーと固定支持バーの間に送り込む。鞘が通過する際、ブレードが果肉状の外皮をこすり落とし、きれいな繊維を分離・放出する。調整可能なローラー圧力システムにより、オペレーターはシースの厚さに応じてギャップを微調整でき、よりスムーズな操作と高品質な出力を保証します。

シンプルなベルト&プーリー・トランスミッションが、モーターからドラムにエネルギーを伝達します。このシステムは、メンテナンスが少なく、農村部の作業場でも修理しやすいように意図的に設計されており、現地市場で入手可能な部品と完全に互換性がある。コンパクトな溶接フレームは、長い運転サイクルでも安定性を提供する。

典型的な条件下では、バナナの品種、さやの状態、刃の切れ味、オペレーターの技量にもよるが、1日6~8時間の作業で約5キログラムの乾燥繊維を生産する。

詳しい作業手順

- 準備:

バナナの仮根を集め、裂き、鞘の皮をむき、約1~1.5メートルの長さに切り揃える。 - 投入:

鞘の含水率と厚みに合わせてローラー圧を調整しながら、一度に1つの鞘を機械に送り込む。 - 抽出:

回転ドラムが水分を多く含む組織を取り除き、埋め込まれた繊維を解放する。歩留まりを最大にするため、この工程はシースの両側で繰り返される。 - 乾燥と保管

抽出された繊維は天日乾燥されるか、天候によって1~1.5日間太陽熱乾燥機に入れられる。乾燥後、束ねて保管し、次の加工に備える。

実現可能な要因

知識へのアクセス: オープンソースの設計と既存のモデルは、技術革新と現地のニーズへの適合のための強力な基盤となりました。

専門家の関与: 繊維エンジニアと機械エンジニアが協力することで、材料特性と実際の運用上の課題の両方を深く理解した上で、設計の意思決定を行うことができました。

柔軟なワークショップ環境: 実験に適したワークショップにより、プロトタイプの作成、組み立て、テスト、改良を繰り返すことができました。

リソースとコミットメント: バナナシース、訓練を受けた技術者、適切なツール、作業スペースへの確実なアクセスが、継続的な開発を可能にした。文書化、トラブルシューティング、知識共有へのコミットメントがプロセスをさらに強化した。

機械化前の手作業による実践: 手作業による繊維抽出の初期の実践により、繊維の挙動、シースのばらつき、オペレーターの人間工学に関する重要な洞察が得られた。

教訓

製作中は積極的なサポートが不可欠詳細なCAD図面があっても、綿密な監督が必要です。ワークショップでは、公差、アセンブリ、材料仕様を正しく解釈するために、実地指導が必要になることがよくあります。

予期せぬ事態を想定する:小さなミスアライメント、材料の剛性の違い、予期せぬ組み立ての問題などが、製作中に定期的に発生します。こうした課題は、現場での調整と繰り返しテストの重要性を浮き彫りにします。

出荷前のテストが重要出荷前にマシンを徹底的に稼動させることで、潜在的な問題を早期に特定して解決することができ、コストのかかる遅延を回避し、工場条件下での信頼性を確保することができます。

ワークショップを賢く選ぶ:加工要件を理解し、技術的な図面を正確に読み取る経験豊富な工場は、工程を大幅にスピードアップし、機械の品質を向上させます。

バナナ繊維の抽出と繊維の利用

加工チェーンは、近隣の農園からバナナの仮根が集められた後に始まる。それぞれの仮根は葉鞘がしっかりと重なり合ってできている。まず外側の鞘と葉を取り除き、使える内側の層を露出させる。トランク・カッターを使い、仮根を縦に半分に切る。

分離された鞘はSparśa社の半自動バナナ繊維抽出機に投入される。それぞれの鞘は、繊維質と柔らかい内部組織の割合が異なる複数の層を含んでいます。抽出の際、鞘の一端は機械に挿入され、オペレーターはもう一端を持ちます。回転ドラムと掻き取りブレードが内壁材を破壊し、埋め込まれた繊維を放出する。より柔らかく、水分を多く含む内層は、この過程で削り取られる。オペレーターは、繊維の回収率を最大にするため、シースの両端で抽出を繰り返します。

最良の繊維品質を得るためには、仮茎を収穫してから72時間以内に抽出を行う必要がある。含水率90~92%の茎は腐敗が早い。処理が遅れると、発酵、変色、不快な臭いが生じ、繊維の品質が損なわれる。

Sparśaの繊維工場では3台の抽出機を稼動させ、1台あたり1日約3キログラムの乾燥繊維を生産している。オペレーターは通常、1週間のトレーニングで習熟し、経験を積むにつれて効率は著しく向上し、その結果、より安定した繊維を生産できるようになる。

抽出された繊維は約4フィートの長さで、抽出後すぐに乾燥される。乾燥は天日または251.712平方フィートの専用太陽熱乾燥機で行われる。太陽熱乾燥は天候にもよるが、夏場は1~1.5日、冬場は3日ほどかかる。完全に乾燥した繊維は束ねられ、次の工程に備えて保管される。

次に、繊維は紙に精製される。長い繊維は加工しやすいように細かく切断され、不純物を取り除くために洗浄された後、ホランダー・ビーターに投入され、均一なスラリーに叩かれる。

最終的な紙は衛生用品に使用されるため、衛生管理と微生物管理が不可欠です。そのため、原料繊維を事前に加熱するのではなく、叩解後にスラリーを煮沸する。叩解には長い時間がかかるため、繊維を事前に煮沸してしまうと、処理期間が長くなってコンタミネーションのリスクが高まる。叩解後のスラリーを煮沸することで、微生物の繁殖を最小限に抑え、その後直接シート形成に進むことができるため、衛生的でサニタリーグレードの紙を製造することができるのです。

煮沸後、スラリーは大きな桶の中で水で希釈され、シート形成に適した濃度になる。メッシュフレームをタンクに浸し、その表面に繊維の薄い均一な層を定着させ、最初のウェットシートを形成する。このシートをプレス機にかけると、余分な水分が取り除かれ、繊維が圧縮される。最後に、プレスされたシートは太陽熱乾燥機に移され、丈夫で耐久性のあるバナナ繊維の紙に乾燥されます。

繊維の用途

バナナ繊維は、織物、ロープ、カーペット、ジオテキスタイル、職人工芸品、紙製品、環境に優しいパッケージなど、様々な用途に使用できる万能な天然素材です。その強度、生分解性、再生可能性が評価されている。世界的には、合成繊維に代わる持続可能なバイオマスとして、循環型経済モデルをサポートし、農業廃棄物を削減するバナナバイオマスの研究が続けられています。

Sparśaでは、Sparśaの堆肥化可能な生理用ナプキンの吸収芯として使用される紙用バナナ繊維の生産に主眼を置いている。これは、環境に配慮した衛生用品を作り、プラスチック汚染を削減し、農業廃棄物がいかに社会的にインパクトのある解決策に変わるかを実証するというプロジェクトの目標に沿ったものである。

実現可能な要因

原料の入手:近隣の農園からのバナナ仮根の継続的な供給と、収穫後の集荷における農家との積極的な協力により、繊維抽出のための原料を年間を通して無駄なく確保できる。

適切な加工機械:効率的な鞘分離のためのトランクカッター、湿潤繊維処理のためのバナナ繊維抽出機、均一なパルプ化のためのホランダービーター、安定したシート厚のためのプレス機、低コストで環境に優しい乾燥のためのソーラードライヤーなど、適切な機器を利用することは安定した紙を生産するために不可欠です。

適切なインフラ抄造、乾燥、裁断、洗浄、保管エリアを備えた専用の繊維加工施設に加え、251.712平方フィートの太陽熱乾燥システムと信頼性の高い水の供給が、効率的な繊維加工と紙生産に必要な基盤を提供します。

熟練した労働力:現地のオペレーターは1週間のトレーニングで熟練し、効率的なマシン操作とより高い繊維品質を可能にします。地元で訓練を受けた作業員を雇用することで、生産シーズン中の一貫性、知識の保持、スムーズなオペレーションを実現しています。

教訓

既存の紙漉き工房を訪ねる:繊維の種類にかかわらず、製紙工場を見学することで、全体的な工程を視覚化することができます。中心的な工程(パルプの準備、シートの形成、プレス、乾燥)は変わらないため、作業の流れや機械をより明確に理解することができます。

設備投資前の手動試験:機械を購入する前に、小規模な手動試験を行うことは非常に有効である。少量のパルプバッチを作ることで、接着力、強度、吸水性などのバナナ繊維の特性を評価することができます。これらの洞察は機器の選択と設計の調整に役立ちます。

視覚的学習リソースを利用する:バナナ繊維の抽出や紙漉きのビデオをオンラインで見ることで、加工方法、機械のセットアップ、オペレーターの技術、一般的なトラブルシューティングの手順などを視覚的に理解することができる。

オペレーター経験の重要性:繊維の特性には自然なばらつきがあるため、紙の品質を均一に保つことは難しい。経験豊富なオペレーターは、精錬時間、パルプの質感、スラリーの一貫性を判断することを学びます。

サニタリー製品用繊維紙の乾燥生理用ナプキンに繊維系紙を使用する場合、活性太陽熱乾燥システムを使用して、湿度をコントロールしながら60~80℃で乾燥させる必要があります。こうすることで、効率的な水分除去が可能になり、細菌リスクを低減し、製品の安全性を向上させることができます。

バナナ工場廃棄物から有機堆肥肥料へ

バナナ栽培では、繊維抽出に適さない仮根、葉、繊維抽出工程で発生するスラリーなど、大量の廃棄物が発生する。スパルシャは、これらのバイオマスを燃やしたり腐らせたりする代わりに、有機堆肥に変換している。この方法はメタン排出を削減し、土壌の健康をサポートし、プロジェクトのゼロ・ウェイストの使命を強化する。

使用される廃棄物

- バナナの葉(40%)- 細かく刻む(3~50mm)。

- バナナの幹(35%)- 使えない部分で、分解を早めるために新鮮なうちに刻む。

- スラリー(25%)-抽出後に残った繊維状の廃棄物で、余分な水分を取り除くために圧搾する。

- バイオ炭(オプション)- 通気性、微生物の活性、栄養分の保持を改善するために加える。

堆肥のレシピは、理想的な炭素と窒素の比率(C:N)が20:1から35:1になることを目指しています。

堆肥化の手順

- 材料を前処理する:葉と幹を3~50mmに切り刻む。スラリーを圧搾して水分を減らす。

- 量を量るか、推定する:最初はデジタルスケールを使用する。

- 十分に混ぜる:材料を40:35:25の割合で混ぜ合わせ、均一な堆肥の山にする。

- 水分を調整する:含水率が50~60%になるようにする。乾いている場合は水を加え、湿りすぎている場合は刻んだ乾燥した葉や幹を加える。

- 堆肥の山にラベルを貼る:新しい堆肥の山に、日付、バッチ番号、配合を記入する。

- 状態を監視する:工場のモニタリングシートを使用して、温度、水分、パイルの状態を追跡する。

温度は25cmと50cmの2つの深さで測定する。適切な堆肥化には、除菌のために55~65℃の温度を維持することが必要です。安定した温度低下や内部の不均一な熱分布は、パイルを回転させる必要があることを示しています。過熱を防ぐため、極端な温度(75℃以上)は避けなければならない。

4~5ヵ月後、堆肥は安定し、砕けやすく、無臭になり、農業用に使用できるようになる。完成した堆肥は土壌を豊かにし、化学肥料への依存を減らし、バナナの植物性廃棄物の完全な利用を保証します。

実現可能な要因

堆肥研究の専門家:堆肥開発だけに専念するインターンによって、体系的な実験、綿密な観察、データ収集、最適なレシピの改良が可能になった。信頼できるプロセスを確立するためには、継続的なモニタリングが不可欠であった。

十分な廃棄物の入手:バナナの葉、幹片、抽出スラリーの安定供給により、複数回の試作が可能となった。これにより一貫性が確保され、学習効果が向上し、チームは実践的な実験を通じて堆肥の比率を改良することができた。

研究と学習への強いコミットメント:ハンドブック、オンライン情報源、専門家のアドバイスを通じて堆肥化の実践方法を研究することで、チームは微生物プロセス、温度管理、地域の条件に適した杭の管理戦略を理解することができた。

堆肥化と試験のための十分なスペース:工場の敷地が広かったため、複数の堆肥杭を同時に管理することができた。これにより、比較学習、よりスムーズな回転操作、より良い空気の流れ、異なるパイルサイズの柔軟なテストが可能になった。

教訓

材料の準備バナナの葉や幹は新鮮なうちに刻んでおくと、細断しやすく分解も早い。スラリーを圧搾して余分な水分を減らす。十分な経験を積めば、作業員は正確さを損なうことなく、材料の計量から体積による推定に移行できる。

温度のモニタリング:効果的な除菌のために、堆肥の温度を55~65℃に維持する。均一な加熱を確実にするため、2つの深さで測定する。温度の低下や熱分布の不均一は、堆肥の山を回転させる時期であることを示しています。75℃を超えると有益な微生物が死滅し、堆肥が損傷します。

バイオ炭の使用バイオ炭(体積比5~10%)を加えると、通気性がよくなり、微生物の活動が活発になり、栄養分の保持に役立ちます。バナナの葉や竹から作られた乾燥した粉砕バイオ炭を使用する。アルカリ性の土壌(pH8.5前後)では効果が限定的なので、過剰な使用は避ける。

回転と混合:杭を回転させることで、適切な通気性を確保し、水分を再分散させ、温度のバランスをとる。しかし、肉体的な負担が大きく、時間もかかる。適切なミキシングマシンやターニングマシンに投資することで、効率が大幅に改善され、労働要件が軽減される。

影響

環境への影響:Sparśaは毎年約350トンのバナナの仮根を処理し、露地での腐敗を防ぎ、メタン排出を削減している。植物廃棄物を繊維、紙、堆肥に変換することで、環境汚染を低減し、プラスチック製の生理用ナプキンを堆肥化可能な代替品に置き換えている。堆肥は有機物を土壌に戻し、再生農業を支援し、化学肥料への依存を減らす。

経済効果:この取り組みは、廃棄物の除去や無料の堆肥へのアクセスから恩恵を受ける農家を取り込むことで、農村経済を強化する。繊維工場と加工施設は、機械操作、繊維抽出、紙漉きの訓練を受けた女性を含む7人の地元労働者に安定した雇用を提供している。地元の作業所は、機械の製造とメンテナンスから利益を得ており、地域社会の価値を維持し、輸入機器への依存を減らしている。

社会的インパクト:このプロジェクトは、歴史的に経済的機会が限られていた地域で、女性に尊厳ある雇用を創出する。研修と技能訓練を通じて、オペレーターは自信と自立を獲得し、技術能力を向上させる。堆肥化可能な月経用ナプキンの製造は、月経の尊厳を支え、安全で環境に優しい衛生用品へのアクセスを増加させる。地域社会への参加活動は、月経にまつわる偏見をなくし、より包括的で環境に配慮した慣習を促進します。

受益者

廃棄物の除去や堆肥の還元から恩恵を受ける零細バナナ農家、繊維の抽出や紙加工に従事する女性や男性、機械製造に携わる地元の工房、プラスチックフリーの生理用品を手に入れる農村コミュニティ

グローバル生物多様性フレームワーク(GBF)

持続可能な開発目標

ストーリー

スパルシャがススタでのバナナ繊維生産を検討した当初、チームは技術的な課題を予想していたが、本当の不安は農民との信頼関係を築くことにあった。長年、バナナの仮根は廃棄物として扱われてきた。ほとんどの農家は燃やすか腐らせるに任せていた。そのため、幹を堆肥と交換することは理にかなっていたとしても、それを導入するには地域社会の真の関与が必要だった。

初期の訪問で、ディピーシャは農民のグループに会いに行った。彼女は緊張していた。家庭の外での女性の地位が長い間制限されてきたコミュニティで、特に月経の健康について話すとき、農民たちは彼女の話に耳を傾けるだろうか、と。

しかし、農民たちは注意深く耳を傾けてくれた。彼女が仮茎がどのように繊維になり、紙に加工され、最終的には堆肥化可能な生理用ナプキンになるかを説明すると、彼らは驚き、興味を示した。彼女が、残ったバイオマスは無料の有機堆肥として農家に戻ってくると付け加えると、空気が一変した。

最大の驚きは、月経の健康に対する関心と寛容さだった。農民たちは、女性の健康は注目に値すると考え、プロジェクトの支援に同意した。廃棄されたバナナの幹が、持続可能な生理用品と教育の提供に役立つことを喜んでいた。

ある農民は、自分たちの地域があまりにも長い間、経済発展のために見過ごされてきたと話した。スパルシャのような製造工場があれば、雇用機会が生まれ、若者が海外に移住する必要性が減る。そのような大義に貢献することは意義のあることだと感じた。

何人かの農民は、この話題が微妙なものだと感じていることを認めたが、地元のイニシアチブが女性のために尊厳ある仕事を創出し、自分たちのコミュニティのために環境に優しい製品を作ることができることを誇りに思うと語った。彼らは、スパルシャが単に原料を奪うために来たのではなく、自分たちの畑や家族に価値を還元するシステムを構築するために来たことを高く評価した。

時が経つにつれ、信頼は深まった。農家は、トランクの在庫状況や次の堆肥がいつできるかなどの情報を共有するために、前もって電話をするようになった。それは単なる物流ではなく、尊敬と透明性、そして環境目標の共有に根ざしたパートナーシップとなった。

この経験は、スパルシャにとって決定的なものとなった。月経の健康についての会話が扉を開く可能性があること、循環型モデルが農業コミュニティと共鳴すること、そして環境保護活動は人と人とのつながりから始まることを示したのだ。