Nachhaltige Gewinnung und Kompostierung von Bananenfasern mit reproduzierbaren Maschinenkonzepten

Diese Lösung ist Teil von Sparśa, einer nepalesischen gemeinnützigen Initiative, die kompostierbare Menstruationsbinden aus lokal verarbeiteten Bananenfasern herstellt.

Sie beschreibt die erste Phase der Produktionskette, in der detailliert beschrieben wird, wie Bananen-Pseudostämme von Bauern bezogen und in einer Fabrik in der Nähe der Plantagen verarbeitet werden. Die Lösung umfasst reproduzierbare CAD-gestützte Entwürfe für halbautomatische Faserextraktions- und Pseudostamm-Schneidemaschinen, die eine lokale Herstellung und Anpassung ermöglichen. Außerdem werden nachhaltige Fasertrocknungsmethoden und ein Kreislaufsystem vorgestellt, das die verbleibende Biomasse in organischen Kompostdünger umwandelt, der an die Landwirte zurückgegeben wird. Die gewonnenen Fasern werden dann in saugfähige Papierblätter umgewandelt, die als Kern von Sparśa-Menstruationsbinden verwendet werden. Insgesamt stärkt die Lösung die Kreislaufwirtschaft, schafft Arbeitsplätze auf dem Land, stärkt Frauen, unterstützt umweltfreundliche Menstruationshygieneoptionen in Nepal und bietet ein Modell, das in anderen Bananenanbauregionen weltweit nachgeahmt werden kann.

Kontext

Angesprochene Herausforderungen

Umwelt:

Die Pseudostämme von Bananen werden üblicherweise verbrannt oder verrotten gelassen, wodurch Methan entsteht und die landwirtschaftlichen Abfälle vergrößert werden. Ihre Verarbeitung zu biologisch abbaubaren Fasern und Kompost verringert die Umweltverschmutzung, unterstützt die regenerative Landwirtschaft und ersetzt Menstruationsprodukte aus Plastik.

Wirtschaftlich:

Das Modell stärkt die lokale Wirtschaft durch die Verwendung reichlich vorhandener landwirtschaftlicher Ressourcen anstelle von importierten Materialien. Die Landwirte erzielen ein zusätzliches Einkommen durch die Lieferung von Pseudostämmen und die Rückgabe von Kompost, während einfache, lokal herstellbare Maschinen Möglichkeiten für ländliche Produzenten schaffen.

Soziales:

Sparśa schafft menschenwürdige Arbeitsplätze für Frauen in der Faserproduktion und Papierherstellung. Der Ansatz baut Partnerschaften mit Landwirten auf, stärkt die Zusammenarbeit in den Gemeinden und verbessert den Zugang zur Menstruationshygiene durch erschwingliche, kompostierbare Binden. Er trägt auch dazu bei, die Stigmatisierung der Frauengesundheit zu bekämpfen und ein stärkeres Engagement in der Gemeinschaft zu fördern.

Standort

Prozess

Zusammenfassung des Prozesses

Das Produktionsmodell von Sparśa besteht aus fünf miteinander verbundenen Bausteinen, die ein kreisförmiges, abfallfreies System bilden. Der Prozess beginnt mit der Beschaffung von Bananen-Pseudostämmen von nahegelegenen Farmen in Nawalparasi, wodurch landwirtschaftliche Abfälle zu einem wertvollen Rohstoff werden. Die enge Zusammenarbeit mit den Landwirten gewährleistet eine kontinuierliche Versorgung, während die Rückgabe von Kompost die Zusammenarbeit stärkt und die Regeneration des Bodens unterstützt.

Der automatische Pseudostammschneider teilt dann die Stämme in zwei Hälften, was die Entfernung der Blattscheiden schneller, sicherer und gleichmäßiger macht. Diese vorbereiteten Hüllen werden zum halbautomatischen Faserextraktor transportiert, wo lange, saubere Fasern mit einer nachbaubaren Maschine aus lokal verfügbaren Teilen abgetrennt werden. Dank dieser Konstruktion können ländliche Werkstätten die Geräte selbst herstellen und reparieren, was die Abhängigkeit von Importen verringert und Ausfallzeiten minimiert.

Die gewonnenen Fasern werden durch Waschen, Schlagen, Kochen, Blattbildung, Pressen und Trocknen in der Sonne zu Papier verarbeitet. Diese Papierblätter bilden den saugfähigen Kern der kompostierbaren Menstruationsbinden von Sparśa. Die restliche Biomasse - nicht verwertbare Stammteile, Blätter und Extraktionsschlamm - wird in organischen Kompostdünger umgewandelt. So schließt sich der Kreislauf, indem den Landwirten Nährstoffe zurückgegeben werden und sichergestellt wird, dass nichts von der Bananenpflanze verschwendet wird.

Bauklötze

Beschaffung und nachhaltige Verwertung von Bananenfasern

Bananen sind die am zweithäufigsten produzierte Frucht der Welt und werden in tropischen und subtropischen Regionen zwischen 40°N und 40°S angebaut. In Nepal ist die häufigste Sorte, die für die Sparśa-Produktion verwendet wird, Musa paradisiaca (AAB-Gruppe), lokal bekannt als Malbhog. Eine Bananenpflanze braucht 9-12 Monate bis zur Reife und bildet kontinuierlich Blätter aus ihrem Kern. Diese sich überlappenden Blattscheiden bilden den Pseudostamm, der bis zum Beginn der Blüte wächst. Nach der Fruchtbildung und der Ernte wird der Pseudostamm an der Basis abgeschnitten, da jeder Stamm nur einmal Bananen hervorbringt. Das Abschneiden des Stängels regt auch das Wachstum des nächsten Pseudostamms derselben Pflanze an. Im Laufe ihres Lebenszyklus kann eine Bananenpflanze etwa 25 Pseudostämme hervorbringen, die alle unterschiedlich schnell wachsen und zu verschiedenen Zeiten geerntet werden.

Dieser landwirtschaftliche Zyklus erzeugt große Mengen an Abfall. Jeder geerntete Bananenstrauß entspricht einem Pseudostamm mit einem Gewicht von etwa 30-40 kg. Die Landwirte verbrennen diese Stängel oft oder lassen sie auf dem Feld verrotten. Die Verbrennung erfordert Kerosin oder andere Beschleuniger, da die Stämme sehr feucht sind, was zu Treibhausgasemissionen und dichtem Rauch führt. Die Verrottung der Stängel dauert Monate und nimmt viel Platz auf dem Ackerland ein.

Zu den wichtigsten Bananenanbauregionen Nepals gehören Morang, Jhapa, Saptari, Chitwan, Kailali und Nawalparasi. Landesweit umfasst der Bananenanbau rund 21.413 Hektar und erzeugt jährlich etwa 1.284.780 Tonnen landwirtschaftliche Abfälle. Innerhalb dieser Gebiete ragt die Gemeinde Susta in Nawalparasi mit fast 2.200 Hektar Anbaufläche heraus - eine der höchsten Konzentrationen in Nepal - und erzeugt rund 132.000 Tonnen Abfall pro Jahr. Hier hat Sparśa seine Fabrik zur Faserextraktion angesiedelt.

Die Bauerngemeinschaften von Susta werden von der Gemeinschaft geführt und waren offen und enthusiastisch, mit uns zusammenzuarbeiten, was die Partnerschaft sowohl praktisch als auch wirkungsvoll machte. Das Gebiet war strategisch und sozial geeignet: Rohstoffe sind reichlich vorhanden, und die Transportwege sind kurz, so dass die Stämme innerhalb von 72 Stunden verarbeitet werden können, um die Faserqualität zu erhalten. Gleichzeitig steht Susta vor tief verwurzelten sozialen Herausforderungen. Frauen haben außerhalb des Haushalts nur begrenzte Möglichkeiten und sind oft nicht gleichberechtigt und nicht in den Entscheidungsprozessen der Gemeinschaft vertreten. Das Stigma der Menstruation ist nach wie vor stark. Durch die Gründung der Fabrik konnten wir Frauen eine menschenwürdige Beschäftigung bieten, ihre finanzielle Unabhängigkeit fördern und Aufklärungskampagnen über Menstruationsgesundheit und Umweltverträglichkeit durchführen.

Sparśa hat ein Kreislaufwirtschaftsmodell entwickelt, das landwirtschaftliche Abfälle in Möglichkeiten umwandelt. Die Bananenstämme werden nach der Ernte kostenlos von den Landwirten abgeholt, und im Gegenzug liefert die Fabrik organischen Kompost, der aus den Rückständen der Fasergewinnung hergestellt wird. Durch diesen nicht-monetären Austausch werden Abfälle reduziert, die Bodenfruchtbarkeit gefördert und langfristiges Vertrauen zu den Landwirten aufgebaut.

Die Fasern der Bananenpflanze bestehen zu 60-65 % aus Zellulose, mit kleineren Anteilen an Hemizellulose (6-19 %), Lignin (5-10 %), Pektin (3-5 %), Asche (1-3 %) und Extraktstoffen (3-6 %). Sobald ein Pseudostamm die Fabrik erreicht, werden seine Hüllen abgetrennt. Der Reifegrad der Fasern hängt von der Position der Hülle innerhalb des Stängels ab - in den äußeren Schichten entstehen in der Regel steifere Fasern, während die inneren Schichten weichere Fasern ergeben. Daher kann die Extraktion etwas inhomogen ausfallen, wenn die Bediener die Hülsen nicht richtig sortieren und trennen. Im Durchschnitt können 11 verwertbare äußere Blätter pro Pseudostamm extrahiert werden.

In der Faserextraktionsanlage von Sparśa werden die Stämme zu Fasern verarbeitet, die für kompostierbare Menstruationsbinden verwendet werden. Die Stämme müssen innerhalb von 72 Stunden verarbeitet werden, da sie einen Feuchtigkeitsgehalt von 90-92 % aufweisen. Eine verzögerte Verarbeitung löst Zersetzung und Gärung aus, was zu Verfärbung, Geruch und mikrobiellem Befall führt. Die Faserausbeute bleibt gering: Ein 20 kg schwerer Pseudostamm liefert etwa 150 Gramm Trockenfasern und hinterlässt große Mengen an Rückständen, die zu Kompost verarbeitet werden.

Für die Ernte, das Schneiden und den Transport der Stämme von den Feldern zur Fabrik werden saisonal für 3-4 Monate (August-November) zusätzliche Arbeitskräfte beschäftigt. Zu den wichtigsten Betriebskosten gehören die Arbeitskosten und der Traktortransport. Ungefähr 6.772 m² landwirtschaftliche Nutzfläche können jährlich genügend Pseudostämme für eine konstante Faserproduktion liefern.

Ermöglichende Faktoren

Reichhaltiges Rohmaterial: Die großen Bananenplantagen von Susta sorgen für einen ständigen Nachschub an Pseudostämmen.

Strategischer Standort: Die Lage der Fabrik in der Nähe der Farmen minimiert die Transportzeit, erhält die Faserqualität und senkt die Betriebskosten.

Zusammenarbeit mit der Gemeinschaft: Die Landwirte beteiligen sich bereitwillig, weil das Modell ihr Abfallproblem löst und Kompost liefert, der die Bodengesundheit verbessert.

Kreislaufwirtschaft : Der nicht-monetäre Tausch von Stamm gegen Kompost stärkt das Vertrauen und verringert die finanziellen Barrieren für beide Seiten.

Fokus auf soziale Auswirkungen: Die Fabrik konzentriert sich bewusst auf die Beschäftigung von Frauen und die Aufklärung über Menstruationsbeschwerden, wodurch eine tiefere Partnerschaft mit der Gemeinschaft entsteht.

Gelernte Lektion

Landwirtschaftliche Abfälle haben einen versteckten Wert: Landwirte sind engagierter, wenn sie verstehen, dass aus Pseudostämmen umweltfreundliche Produkte und Dünger gewonnen werden können.

Die Verarbeitungsgeschwindigkeit ist entscheidend: Der hohe Feuchtigkeitsgehalt macht die Stängel leicht verderblich. Verzögerungen von mehr als 72 Stunden beeinträchtigen die Qualität spürbar.

Geringe Faserausbeute erfordert Effizienz: Eine Ausbeute von 1 % erfordert gut kalibrierte Maschinen und geschultes Personal, damit der Prozess wirtschaftlich ist.

Faserqualität variiert natürlich: Standardisierte Sortierung und klare SOPs reduzieren Inhomogenitäten zwischen den Chargen.

Vertrauen fördert die langfristige Zusammenarbeit: Konsistente Kommunikation, Kompostrückgabe und transparente Systeme schaffen dauerhafte Partnerschaften mit Landwirten.

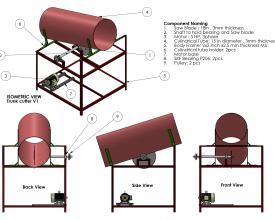

Detaillierter Überblick über den automatischen Bananen-Pseudo-Stielschneider: Verfahren, Betrieb und 3D-Konstruktionsmodelle

Nach der Ernte der Bananenfrüchte werfen die Landwirte in der Regel den Pseudostamm - oft auch als Stamm bezeichnet - weg, der in seinen geschichteten Hüllen wertvolle Naturfasern enthält. Bevor jedoch mit der Faserextraktion begonnen werden kann, muss der Pseudostamm der Länge nach geteilt werden, um die einzelnen Hüllen freizulegen. Dieser Schritt ist für eine effiziente Trennung unerlässlich und verringert den Arbeitsaufwand des Bedieners während der Extraktion erheblich.

Ursprünglich verwendete Sparśa einen auf einer Kreissäge basierenden Pseudostammschneider, mit dem die Arbeiter die Stämme in zwei Hälften teilen konnten. Diese frühere Version war zwar funktional, aber die Bediener mussten die schweren Pseudostämme ständig anheben, ausbalancieren und manuell durch die Klinge schieben. Dies machte den Prozess körperlich anstrengend, zeitaufwändig und ermüdend. Außerdem war der Durchsatz begrenzt, da jeweils nur ein Stängel verarbeitet werden konnte und die Ermüdung des Bedieners den Arbeitsablauf schnell verlangsamte. Diese Einschränkungen machten den gesamten Faserproduktionsprozess weniger effizient und erschwerten lange Arbeitszeiten.

Um diese Einschränkungen zu beseitigen, wurde ein neuer und verbesserter Stammschneider entwickelt. Das verbesserte Modell ersetzt das manuelle Schieben durch einen Ketten- und Ritzelvorschubmechanismus, der den Pseudostamm automatisch ergreift und in Richtung der Schneidzone vorschiebt. Anstelle eines Kreissägeblatts verwendet die Maschine zwei senkrecht zueinander angeordnete Schneidblätter, die den Stamm in einem einzigen Durchgang in zwei Hälften teilen. Dieses integrierte System bietet mehrere Vorteile:

- Geringere körperliche Belastung: Die Bediener müssen schwere Stämme nicht mehr manuell schieben.

- Höherer Durchsatz: Die kontinuierliche automatische Zuführung ermöglicht eine schnellere und gleichmäßigere Produktion.

- Verbesserte Sicherheit: Schutzvorrichtungen und ein kontrollierter Zuführungsabstand halten die Bediener von den sich bewegenden Klingen fern.

- Präziseres Schneiden: Der automatische Vorschub sorgt für eine konstante Schnittausrichtung.

Der Prozess funktioniert wie folgt:

- Auflegen: Der Pseudostamm wird auf die Kettenvorschubplattform gelegt.

- Einrasten: Die Ketten und Kettenräder greifen den Vorbau sicher und führen ihn vorwärts.

- Schneiden: Der Stamm durchläuft zwei senkrecht zueinander stehende Messer, die ihn sauber in zwei Hälften teilen.

- Ausgabe: Die geschnittenen Stücke fallen auf die Auffangseite, wo sie manuell zur Fasergewinnung geschält werden können.

Nach der Teilung schälen die Bediener jede Hüllschicht von Hand ab. Jede Hülle enthält eine faserige Zone und ein weicheres inneres Gewebe. Die Bediener schneiden die nicht faserigen Ränder mit einem Messer ab, um Abschnitte mit wenig oder gar keinen Fasern zu entfernen und sicherzustellen, dass nur faserreiches Material in die Extraktionsmaschine gelangt.

Dieses verbesserte Schneidemesser hat die Materialhandhabung wesentlich vereinfacht, die Ermüdung des Bedieners verringert und eine größere Konsistenz im Extraktionsprozess ermöglicht. Sie macht das Verfahren auch für Arbeiter mit geringerer Körperkraft zugänglich, einschließlich Frauen, die einen wichtigen Teil der Sparśa-Belegschaft ausmachen.

Ermöglichende Faktoren

Erfahrungen der Bediener prägten das Design: Die Beiträge von Arbeitern, die die frühere Kreissäge benutzten, waren wichtig, um die Probleme bei der Bedienung zu verstehen und die Ergonomie zu verbessern.

Verwendung mechanischer Standardkomponenten: Die Wahl von leicht erhältlichen Kettenrädern, Ketten, Sägeblättern und Lagern gewährleistet eine einfache Wartung, eine lokale Fertigung und einen unkomplizierten Austausch von Teilen in ländlichen Gegenden.

Iteratives Prototyping mit Werkstätten: Das neue System wurde in enger Zusammenarbeit mit lokalen mechanischen Werkstätten entwickelt, was Anpassungen auf der Grundlage von Echtzeittests ermöglichte.

Verbesserte Workflow-Integration: Der Schneider ist so konzipiert, dass er sich nahtlos in die gesamte Kette der Faserextraktion einfügt, wodurch Engpässe reduziert und nachfolgende Prozesse beschleunigt werden.

Gelernte Lektion

Frühzeitige und kontinuierliche Konsultation der Bediener: Ihr Feedback ist für die Entwicklung von Maschinen, die die Arbeitsbelastung wirklich verringern und die Sicherheit verbessern, von entscheidender Bedeutung.

Verwendung von Komponenten, die auf dem lokalen Markt erhältlich sind: Maschinen, die auf seltene oder speziell angefertigte Teile angewiesen sind, sind schwer zu warten und zu reparieren; zugängliche Komponenten gewährleisten langfristige Nachhaltigkeit.

Setzen Sie auf Langlebigkeit: Die Metallstärke, die Qualität der Messer und die Konstruktion des Rahmens haben einen direkten Einfluss auf die Lebensdauer und die Leistung der Maschine im landwirtschaftlichen Dauereinsatz.

Tests vor der Auslieferung sind unerlässlich: Gründliche Tests der Maschine vor der Auslieferung an das Werk verhindern kostspielige Ausfallzeiten und stellen sicher, dass die Bediener voll funktionsfähige Geräte erhalten.

Auf die Schulung kommt es an: Selbst bei der Automatisierung verbessert eine angemessene Schulung des Bedieners die Leistung und Sicherheit der Maschine erheblich.

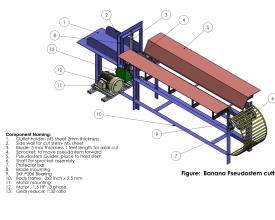

Detaillierter Überblick über den halbautomatischen Bananenfaser-Extraktor: Prozess, Betrieb und 3D-Konstruktionsmodell

Die Gewinnung von Bananenfasern bietet eine nachhaltige Möglichkeit, landwirtschaftliche Abfälle in ein hochwertiges Naturmaterial zu verwandeln. Nach der Ernte der Früchte ist der Pseudostamm der Banane - der üblicherweise weggeworfen wird - reich an langen, haltbaren Fasern, die sich für biologisch abbaubare Produkte, Textilien, Seile, Papier und Binden eignen.

Um diese Fasern effizient und gleichmäßig zu extrahieren, hat Sparśa eine halbautomatische Bananenfaserextraktionsmaschine entwickelt, die die Leistung und Qualität im Vergleich zum manuellen Schaben deutlich verbessert.

Die Maschine ist ein motorgetriebenes System mit einer rotierenden Trommel, die mit Schabemessern ausgestattet ist und von einem 3-PS-Elektromotor angetrieben wird. Während des Betriebs führt der Bediener die Bananenhüllen manuell zwischen der rotierenden Walze und einer stationären Stützstange hindurch. Während die Hülle durchläuft, schaben die Klingen das fleischige Außenmaterial ab, trennen die sauberen Fasern und geben sie frei. Ein einstellbares Walzendrucksystem ermöglicht es dem Bediener, den Spalt je nach Dicke der Hülle fein einzustellen, was einen reibungsloseren Betrieb und eine höhere Qualität des Produkts gewährleistet.

Ein einfaches Riemen- und Scheibengetriebe überträgt die Energie vom Motor auf die Trommel. Das System wurde absichtlich so konzipiert, dass es wartungsarm ist, in ländlichen Werkstätten leicht repariert werden kann und mit den auf dem lokalen Markt erhältlichen Komponenten vollständig kompatibel ist. Der kompakte, geschweißte Rahmen sorgt für Stabilität, auch bei langen Betriebszyklen.

Unter typischen Bedingungen produziert die Maschine etwa 5 Kilogramm Trockenfasern pro 6-8 Stunden Arbeitstag, je nach Bananensorte, Zustand der Scheide, Schärfe der Klinge und Geschicklichkeit des Bedieners.

Detaillierte Arbeitsschritte:

- Vorbereitung:

Die Pseudostämme der Bananen werden gesammelt, geteilt, in Hüllen geschält und auf eine Länge von etwa 1 bis 1,5 Metern gekürzt. - Fütterung:

Jeweils eine Scheide wird in die Maschine eingeführt, wobei der Walzendruck an den Feuchtigkeitsgehalt und die Dicke der Scheide angepasst wird. - Entnahme:

Die rotierende Trommel entfernt das wasserhaltige Gewebe und befreit die eingebetteten Fasern. Der Vorgang wird an beiden Hälften des Mantels wiederholt, um die Ausbeute zu maximieren. - Trocknung und Lagerung:

Die extrahierten Fasern werden in der Sonne oder in einem Solartrockner je nach Wetterlage 1-1,5 Tage lang getrocknet. Nach dem Trocknen werden sie gebündelt und für die nächste Verarbeitungsstufe gelagert.

Ermöglichende Faktoren

Zugang zu Wissen: Open-Source-Designs und bestehende Modelle bildeten eine solide Grundlage für Innovation und Anpassung an lokale Bedürfnisse.

Einbeziehung von Experten: Die Zusammenarbeit zwischen einem Faseringenieur und einem Maschinenbauingenieur stellte sicher, dass die Designentscheidungen auf einem umfassenden Verständnis der Materialeigenschaften und der realen betrieblichen Herausforderungen beruhten.

Flexible Workshop-Umgebung : Ein experimentierfreudiger Workshop ermöglichte wiederholtes Prototyping, Montage, Tests und schrittweise Verbesserungen.

Ressourcen und Engagement: Ein zuverlässiger Zugang zu Bananenhüllen, geschulten Technikern, geeigneten Werkzeugen und Arbeitsräumen ermöglichte eine kontinuierliche Entwicklung. Das Engagement für Dokumentation, Fehlersuche und Wissensaustausch stärkte den Prozess zusätzlich.

Manuelle Praxis vor der Mechanisierung: Die frühe Praxis der manuellen Faserextraktion lieferte wichtige Erkenntnisse über das Faserverhalten, die Variabilität der Hülsen und die Ergonomie des Bedieners - Erkenntnisse, die direkt in die Maschinenkonstruktion einflossen.

Gelernte Lektion

Aktive Unterstützung ist während der Fertigung unerlässlich: Selbst bei detaillierten CAD-Zeichnungen ist eine enge Überwachung erforderlich. Werkstätten benötigen oft praktische Anleitung, um Toleranzen, Baugruppen und Materialspezifikationen richtig zu interpretieren.

Erwarten Sie das Unerwartete: Kleine Ausrichtungsfehler, Unterschiede in der Materialsteifigkeit oder unvorhergesehene Montageprobleme traten während der Fertigung regelmäßig auf. Diese Herausforderungen machen deutlich, wie wichtig Anpassungen vor Ort und iterative Tests sind.

Testen vor der Auslieferung ist entscheidend: Ein gründlicher Test der Maschine vor der Auslieferung hilft, potenzielle Probleme frühzeitig zu erkennen und zu beheben, um kostspielige Verzögerungen zu vermeiden und die Zuverlässigkeit unter Werksbedingungen sicherzustellen.

Werkstätten mit Bedacht auswählen: Erfahrene Werkstätten, die die Fertigungsanforderungen verstehen und technische Zeichnungen genau lesen können, beschleunigen den Prozess erheblich und verbessern die Maschinenqualität.

Extraktion von Bananenfasern und Verwendung von Fasern

Die Verarbeitungskette beginnt, nachdem die Pseudostämme der Bananen von den nahe gelegenen Plantagen gesammelt wurden. Jeder Pseudostamm besteht aus sich eng überlappenden Blattscheiden. Zunächst werden die äußeren Hüllen und Blätter entfernt, um die nutzbaren inneren Schichten freizulegen. Mit dem Stammschneider wird der Pseudostamm der Länge nach halbiert, was das Schälen der Blattscheiden erheblich erleichtert und den Extraktionsprozess beschleunigt.

Die abgetrennten Hüllen werden dann in den halbautomatischen Bananenfaserextraktor von Sparśa eingespeist. Jede Hülle enthält mehrere Schichten mit unterschiedlichen Anteilen an Fasermaterial und weichem Innengewebe. Während der Extraktion wird ein Ende der Hülle in die Maschine eingeführt, während der Bediener das andere Ende festhält. Die rotierende Trommel und die Schabemesser brechen das innere Wandmaterial auf und geben die eingebetteten Fasern frei. Die weichere, wasserreiche Innenschicht wird dabei weggeschabt. Der Bediener wiederholt die Extraktion an beiden Enden des Mantels, um die Faserrückgewinnung zu maximieren.

Um die beste Faserqualität zu erzielen, muss die Extraktion innerhalb von 72 Stunden nach der Ernte des Pseudostamms erfolgen. Mit einem Feuchtigkeitsgehalt von 90-92 % zersetzen sich die Stängel schnell. Eine verzögerte Verarbeitung führt zu Gärung, Verfärbung und unangenehmem Geruch, was die Qualität der Fasern beeinträchtigt.

Die Faserfabrik Sparśa betreibt drei Extraktionsmaschinen, von denen jede etwa 3 kg Trockenfasern pro Tag produziert, so dass sich eine Tagesleistung von insgesamt etwa 9 kg ergibt. Die Bediener werden in der Regel innerhalb einer Woche geschult, und mit zunehmender Erfahrung verbessert sich ihre Effizienz merklich, was zu einer gleichmäßigeren Faserproduktion führt.

Die extrahierten Fasern, die etwa einen Meter lang sind, werden sofort nach der Extraktion getrocknet. Die Trocknung erfolgt entweder in der Sonne oder im eigens dafür vorgesehenen Solartrockner mit einer Fläche von 251,712 Quadratmetern. Die Solartrocknung dauert im Sommer 1-1,5 Tage und im Winter bis zu 3 Tage, je nach Wetterbedingungen. Sobald die Fasern vollständig getrocknet sind, werden sie gebündelt und für den nächsten Schritt gelagert.

Als Nächstes werden die Fasern zu Papier veredelt. Die langen Fasern werden zur leichteren Verarbeitung in kleinere Stücke geschnitten, gewaschen, um Verunreinigungen zu entfernen, und in einen Hollander-Schläger gegeben, wo sie zu einem einheitlichen Brei geschlagen werden.

Da das fertige Papier für Sanitärprodukte verwendet wird, sind Hygiene und mikrobielle Kontrolle von entscheidender Bedeutung. Aus diesem Grund kochen wir den Brei nach dem Schlagen, anstatt die Rohfasern vorzukochen. Das Schlagen dauert lange, und wenn die Fasern vorher gekocht würden, würde die längere Verarbeitungszeit das Kontaminationsrisiko erhöhen. Durch das Kochen des Breis nach dem Mahlen minimieren wir das mikrobielle Wachstum und können anschließend direkt zur Blattbildung übergehen, was eine hygienische und gesundheitlich unbedenkliche Papierherstellung gewährleistet.

Nach dem Kochen wird der Brei in einer großen Wanne mit Wasser verdünnt, um die richtige Konsistenz für die Blattbildung zu erreichen. Ein Siebrahmen wird in die Wanne getaucht, so dass sich eine dünne, gleichmäßige Schicht von Fasern auf seiner Oberfläche absetzen und das erste nasse Blatt bilden kann. Dieses Blatt wird dann unter eine Pressmaschine gelegt, die das überschüssige Wasser entfernt und die Fasern verdichtet. Schließlich werden die gepressten Blätter in den Solartrockner gegeben, wo sie zu starkem, haltbarem Bananenfaserpapier trocknen.

Verwendung der Fasern

Bananenfasern sind ein vielseitiges Naturmaterial, das für Textilien, Seile, Teppiche, Geotextilien, Kunsthandwerk, Papierprodukte und umweltfreundliche Verpackungen verwendet wird. Sie wird wegen ihrer Festigkeit, biologischen Abbaubarkeit und Erneuerbarkeit geschätzt. Weltweit wird weiter an der Erforschung von Bananenbiomasse als nachhaltige Alternative zu synthetischen Fasern geforscht, um Kreislaufwirtschaftsmodelle zu unterstützen und landwirtschaftliche Abfälle zu reduzieren.

Bei Sparśa liegt der Schwerpunkt auf der Herstellung von Bananenfasern in Papierqualität, die als saugfähiger Kern für die kompostierbaren Menstruationsbinden von Sparśa verwendet werden. Dies entspricht den Zielen des Projekts, umweltverträgliche Hygieneprodukte herzustellen, die Plastikverschmutzung zu reduzieren und zu zeigen, wie landwirtschaftliche Abfälle in eine sozial wirksame Lösung umgewandelt werden können.

Ermöglichende Faktoren

Verfügbarkeit des Rohmaterials: Eine kontinuierliche Versorgung mit Bananen-Pseudostämmen aus nahe gelegenen Plantagen, unterstützt durch eine aktive Zusammenarbeit mit den Landwirten bei der Nachernte-Sammlung, gewährleistet eine ganzjährige, abfallreduzierte Rohstoffquelle für die Fasergewinnung.

Geeignete Maschinen für die Verarbeitung: Der Zugang zu geeigneter Ausrüstung - darunter Stammschneider zur effizienten Trennung der Hüllen, Bananenfaserextraktionsmaschinen für die Verarbeitung feuchter Fasern, Hollander-Schläger für einen gleichmäßigen Aufschluss, Pressmaschinen für eine konstante Blattdicke und Solartrockner für eine kostengünstige, umweltfreundliche Trocknung - ist für eine stabile Papierproduktion unerlässlich.

Geeignete Infrastruktur: Eine spezielle Faserverarbeitungsanlage mit Extraktions-, Trocknungs-, Schneide-, Wasch- und Lagerbereichen sowie ein Solartrocknungssystem mit einer Fläche von 251.712 Quadratmetern und einem zuverlässigen Wasseranschluss bilden die notwendige Grundlage für eine effiziente Faserverarbeitung und Papierproduktion.

Qualifizierte und geschulte Arbeitskräfte: Lokale Bediener werden innerhalb einer Woche geschult, was einen effizienten Maschinenbetrieb und eine höhere Faserqualität ermöglicht. Die Beschäftigung von lokal geschulten Arbeitskräften gewährleistet Beständigkeit, Wissenserhalt und einen reibungslosen Betrieb während der gesamten Produktionssaison.

Gelernte Lektion

Besuchen Sie bestehende Werkstätten zur Papierherstellung: Der Besuch von Papierherstellungsbetrieben - unabhängig von der Faserart - hilft, den Gesamtprozess zu veranschaulichen. Die wichtigsten Schritte (Zellstoffaufbereitung, Blattbildung, Pressen, Trocknen) bleiben gleich und ermöglichen ein besseres Verständnis der Arbeitsabläufe und Maschinen.

Manuelle Versuche vor der Maschineninvestition: Die Durchführung kleiner manueller Versuche vor dem Kauf von Maschinen ist sehr nützlich. Die Herstellung kleiner Zellstoffchargen hilft bei der Beurteilung der Eigenschaften von Bananenfasern wie Klebefähigkeit, Festigkeit und Wasseraufnahme. Diese Erkenntnisse helfen bei der Auswahl der Maschinen und der Anpassung der Konstruktion.

Nutzen Sie visuelle Lernressourcen: Das Betrachten von Online-Videos zur Bananenfaserextraktion und Papierherstellung bietet wertvolle visuelle Einblicke in Verarbeitungsmethoden, Maschineneinstellungen, Bedienertechniken und allgemeine Schritte zur Fehlerbehebung.

Die Erfahrung des Bedieners ist wichtig: Aufgrund der natürlichen Schwankungen der Fasereigenschaften ist es eine Herausforderung, eine einheitliche Papierqualität zu gewährleisten. Erfahrene Bediener lernen, die Mahldauer, die Zellstofftextur und die Konsistenz der Aufschlämmung zu beurteilen, was der Schlüssel zur Herstellung stabiler, qualitativ hochwertiger Papierblätter ist.

Trocknung von faserhaltigem Papier für Sanitärprodukte: Wenn Papier auf Faserbasis für Hygienepads verwendet wird, sollte es mit einem aktiven Solartrocknungssystem bei 60-80 °C und kontrollierter Luftfeuchtigkeit getrocknet werden. Dies gewährleistet einen effizienten Feuchtigkeitsentzug, verringert das bakterielle Risiko und verbessert die Produktsicherheit.

Bananenpflanzenabfälle als organischer Kompostdünger

Beim Bananenanbau fallen große Mengen an Abfällen an, darunter Pseudostämme, die für die Fasergewinnung ungeeignet sind, Blätter und die bei der Fasergewinnung anfallende Gülle. Anstatt diese Biomasse zu verbrennen oder verrotten zu lassen - beides trägt zu Treibhausgasemissionen bei - wandelt Parśa sie in organischen Kompost um. Dieser Ansatz reduziert die Methanemissionen, fördert die Bodengesundheit und unterstreicht das Ziel des Projekts, keinen Abfall zu produzieren.

Verwendete Abfallmaterialien

- Bananenblätter (40%) - in kleine Stücke geschnitten (3-50 mm).

- Bananenstämme (35 %) - unbrauchbare Teile, die zur schnelleren Zersetzung in frischem Zustand zerkleinert werden.

- Gülle (25%) - der nach der Extraktion verbleibende faserige Abfall, gepresst, um überschüssiges Wasser zu entfernen.

- Biokohle (optional) - wird hinzugefügt, um die Belüftung, die mikrobielle Aktivität und die Nährstoffbindung zu verbessern.

Das Kompostrezept zielt darauf ab, ein ideales Kohlenstoff-Stickstoff-Verhältnis (C:N) von 20:1 bis 35:1 zu erreichen, da dieses Verhältnis die mikrobielle Aktivität und die Geschwindigkeit der Zersetzung beeinflusst.

Ablauf der Kompostierung:

- Materialien vorverarbeiten: Zerkleinern Sie Blätter und Stammstücke auf 3-50 mm. Pressen Sie die Gülle, um die Feuchtigkeit zu reduzieren.

- Wiegen oder Schätzen der Mengen: Verwenden Sie anfangs eine Digitalwaage; später können die Arbeiter nach Volumen schätzen.

- Gründlich mischen: Mischen Sie die Zutaten im Verhältnis 40:35:25, um einen einheitlichen Komposthaufen zu erhalten.

- Feuchtigkeit einstellen: Erreichen Sie einen Feuchtigkeitsgehalt von 50-60 %. Fügen Sie Wasser hinzu, wenn der Haufen zu trocken ist; fügen Sie gehackte trockene Blätter/Stämme hinzu, wenn er zu nass ist.

- Beschriften Sie den Haufen: Kennzeichnen Sie jeden neuen Komposthaufen mit Datum, Chargennummer und Zusammensetzung.

- Überwachen Sie die Bedingungen: Überwachen Sie die Temperatur, die Feuchtigkeit und den Zustand des Haufens mit Hilfe der Überwachungsblätter der Fabrik.

Die Temperatur wird in zwei Tiefen gemessen: 25 cm und 50 cm. Für eine ordnungsgemäße Kompostierung muss die Temperatur zwischen 55 und 65 °C gehalten werden, um die Keimfreiheit zu gewährleisten. Ein stetiger Temperaturabfall oder eine ungleichmäßige Wärmeverteilung im Inneren des Haufens zeigt an, dass der Haufen gewendet werden muss. Extreme Temperaturen (>75°C) müssen vermieden werden, um eine Überhitzung zu vermeiden.

Nach 4-5 Monaten ist der Kompost stabil, krümelig, geruchlos und bereit für die landwirtschaftliche Nutzung. Der fertige Kompost bereichert den Boden, verringert die Abhängigkeit von chemischen Düngemitteln und gewährleistet eine vollständige Verwertung der Bananenpflanzenabfälle.

Ermöglichende Faktoren

Engagierter Experte für Kompostforschung: Ein engagierter Praktikant, der sich ausschließlich auf die Kompostentwicklung konzentrierte, ermöglichte systematische Experimente, genaue Beobachtung, Datenerfassung und die Verfeinerung optimaler Rezepte. Eine kontinuierliche Überwachung war für die Etablierung zuverlässiger Prozesse unerlässlich.

Ausreichende Verfügbarkeit von Abfallmaterialien: Die ständige Versorgung mit Bananenblättern, Stammstücken und Extraktionsschlämmen ermöglichte mehrere Versuchschargen. Dies gewährleistete Konsistenz, verbesserte den Lernprozess und ermöglichte es dem Team, das Kompostverhältnis durch praktische Experimente zu verfeinern.

Starkes Engagement für Forschung und Lernen: Das Studium von Kompostierungspraktiken anhand von Handbüchern, Online-Quellen und Ratschlägen von Experten half dem Team, die mikrobiellen Prozesse, die Temperaturregelung und die für die örtlichen Bedingungen geeigneten Strategien für die Kompostierung zu verstehen.

Angemessener Platz für Kompostierung und Versuche: Das weitläufige Gelände der Fabrik ermöglichte es, mehrere Komposthaufen gleichzeitig zu betreiben. Dies ermöglichte vergleichendes Lernen, reibungslosere Drehvorgänge, eine bessere Luftzirkulation und flexible Tests mit verschiedenen Haufengrößen.

Gelernte Lektion

Vorbereitung des Materials: Bananenblätter und -stämme zerkleinern, solange sie frisch sind, damit sie leichter zerkleinert werden können und sich schneller zersetzen. Pressen Sie die Gülle aus, um überschüssiges Wasser zu reduzieren. Nach ausreichender Erfahrung können die Arbeiter vom Wiegen der Materialien zum Schätzen des Volumens übergehen, ohne die Genauigkeit zu beeinträchtigen.

Überwachung der Temperatur: Halten Sie die Komposttemperaturen zwischen 55-65°C, um eine wirksame Entkeimung zu gewährleisten. Messen Sie in zwei Tiefen, um eine gleichmäßige Erwärmung sicherzustellen. Temperaturabfälle oder eine ungleichmäßige Wärmeverteilung deuten darauf hin, dass es an der Zeit ist, den Haufen zu wenden. Vermeiden Sie eine Temperatur von mehr als 75 °C, da dies die nützlichen Mikroben abtöten und den Haufen beschädigen kann.

Verwendung von Biokohle: Die Zugabe von Biokohle (5-10% des Volumens) verbessert die Belüftung, erhöht die mikrobielle Aktivität und hilft, Nährstoffe zu binden. Verwenden Sie trockene, zerkleinerte Biokohle aus Bananenblättern oder Bambus. Vermeiden Sie einen übermäßigen Einsatz in alkalischen Böden (um pH 8,5), wo die Vorteile begrenzt sind.

Wenden und Mischen: Das Wenden der Haufen sorgt für eine gute Durchlüftung, eine Umverteilung der Feuchtigkeit und einen Temperaturausgleich. Dies ist jedoch körperlich anstrengend und zeitaufwändig. Die Investition in eine geeignete Misch- oder Wendemaschine verbessert die Effizienz erheblich und reduziert den Arbeitsaufwand.

Auswirkungen

Auswirkungen auf die Umwelt: Sparśa verarbeitet jedes Jahr rund 350 Tonnen Bananenstauden, verhindert die Verrottung auf dem Feld und reduziert die Methanemissionen. Durch die Umwandlung von Pflanzenabfällen in Fasern, Papier und Kompost verringert das Modell die Umweltbelastung und ersetzt Menstruationsbinden aus Plastik durch kompostierbare Alternativen. Der Kompost führt dem Boden organisches Material zu, unterstützt eine regenerative Landwirtschaft und verringert die Abhängigkeit von chemischen Düngemitteln.

Wirtschaftliche Auswirkungen: Die Initiative stärkt die ländliche Wirtschaft durch die Einbeziehung von Landwirten, die von der Abfallbeseitigung und dem Zugang zu kostenlosem Kompost profitieren. Die Faserfabrik und die Verarbeitungsanlage bieten stabile Arbeitsplätze für sieben lokale Arbeiter, darunter Frauen, die in der Bedienung von Maschinen, der Fasergewinnung und der Papierherstellung geschult wurden. Lokale Werkstätten profitieren von der Herstellung und Wartung der Maschinen, wodurch die Wertschöpfung in der Gemeinde bleibt und die Abhängigkeit von importierten Geräten verringert wird.

Soziale Auswirkungen: Das Projekt schafft menschenwürdige Arbeitsplätze für Frauen in einer Region, in der die wirtschaftlichen Möglichkeiten in der Vergangenheit begrenzt waren. Durch Schulungen und den Aufbau von Fertigkeiten gewinnen die Betreiberinnen an Selbstvertrauen, Unabhängigkeit und verbesserten technischen Fähigkeiten. Die Herstellung kompostierbarer Menstruationsbinden unterstützt die Würde der Menstruation und verbessert den Zugang zu sicheren, umweltfreundlichen Hygieneprodukten. Aktivitäten zur Einbindung der Gemeinschaft tragen dazu bei, die Stigmatisierung der Menstruation zu verringern und integrativere und umweltbewusstere Praktiken zu fördern.

Begünstigte

Bananen-Kleinbauern, die von der Abfallbeseitigung und Kompostrückführung profitieren, Frauen und Männer, die in der Fasergewinnung und Papierverarbeitung beschäftigt sind, lokale Werkstätten, die Maschinen herstellen, und ländliche Gemeinden, die Zugang zu plastikfreien Menstruationsprodukten erhalten

Globaler Rahmen für die biologische Vielfalt (GBF)

Ziele für nachhaltige Entwicklung

Geschichte

Als Sparśa zum ersten Mal die Produktion von Bananenfasern in Susta untersuchte, rechnete das Team mit technischen Herausforderungen, doch die eigentliche Unsicherheit lag im Aufbau von Vertrauen bei den Bauern. Jahrelang wurden Bananen-Pseudostämme als Abfall betrachtet - schwer, unordentlich und schwierig zu handhaben. Die meisten Bauern verbrannten sie oder ließen sie verrotten. Obwohl der Tausch der Stämme gegen Kompost sinnvoll war, erforderte die Einführung ein echtes Engagement der Gemeinschaft, vor allem weil die Arbeit mit Menstruationsbinden verbunden war, einem Thema, das immer noch mit einem Stigma behaftet ist.

Bei einem ersten Besuch reiste Dipisha zu einer Gruppe von Bauern. Sie war nervös. In einer Gemeinschaft, in der die Sichtbarkeit von Frauen außerhalb des Hauses lange Zeit eingeschränkt war, fragte sie sich, ob man ihr zuhören würde, besonders wenn sie über Menstruationsgesundheit sprach.

Doch die Bauern hörten ihr aufmerksam zu. Als sie erklärte, wie Pseudostämme in Fasern verwandelt, zu Papier verarbeitet und schließlich zu kompostierbaren Damenbinden verarbeitet werden können, waren sie überrascht und fasziniert. Als sie hinzufügte, dass sie die übrig gebliebene Biomasse als kostenlosen organischen Kompost zurückerhalten würden, kippte die Stimmung.

Die größte Überraschung war das Interesse und die Offenheit gegenüber der Menstruationsgesundheit. Die Landwirte erklärten sich bereit, das Projekt zu unterstützen, weil sie der Meinung waren, dass das Wohlergehen der Frauen Aufmerksamkeit verdiene. Sie freuten sich darüber, dass ausrangierte Bananenstämme dazu beitragen konnten, nachhaltige Menstruationsprodukte und Aufklärung zu bieten.

Ein Bauer erzählte, dass die wirtschaftliche Entwicklung seiner Region viel zu lange vernachlässigt worden sei. Eine Produktionsstätte wie Sparśa würde Beschäftigungsmöglichkeiten schaffen und die Notwendigkeit der Abwanderung junger Menschen ins Ausland verringern. Es schien sinnvoll, einen Beitrag zu einer solchen Sache zu leisten.

Mehrere Landwirte räumten ein, dass das Thema heikel sei, aber sie seien stolz darauf, dass eine lokale Initiative würdige Arbeitsplätze für Frauen und umweltfreundliche Produkte für ihre Gemeinschaft schaffen könne. Sie schätzten es, dass Sparśa nicht einfach nur gekommen war, um Rohstoffe abzunehmen, sondern um ein System aufzubauen, das ihren Feldern und Familien einen Mehrwert brachte.

Mit der Zeit wuchs das Vertrauen. Die Landwirte begannen, im Voraus anzurufen, um sich über die Verfügbarkeit von Baumstämmen zu informieren und zu fragen, wann die nächste Kompostcharge fertig sein würde. Aus dem Austausch wurde mehr als nur Logistik; er wurde zu einer Partnerschaft, die auf Respekt, Transparenz und gemeinsamen Umweltzielen beruht.

Diese Erfahrung bleibt für Sparśa prägend. Sie hat gezeigt, dass Gespräche über Menstruationsgesundheit Türen öffnen können, dass Kreislaufmodelle bei den Bauerngemeinschaften Anklang finden und dass Umweltmaßnahmen mit menschlichen Beziehungen beginnen.