هندسة إنتاج ضمادات الحيض القابلة للتسميد باستخدام الألياف النباتية كجزء أساسي ماص

وتعد هذه المبادرة جزءًا من مبادرة "سبارسا سوليوشن"، وهي منظمة نيبالية غير ربحية تنتج وتوزع محليًا فوط الحيض القابلة للتسميد، والتي تحتوي على قلب ماص مصنوع من ألياف الموز,

إن آلات إنتاج الفوط الصحية التقليدية إما أن تكون يدوية - مما يجعلها كثيفة العمالة وغير صحية - أو مؤتمتة بالكامل، مما يتطلب استثمارات عالية مقدماً وغالباً ما تكون غير متوافقة مع المواد الصديقة للبيئة. وللتغلب على هذه التحديات، قام مهندسون من المعهد النيبالي للتنمية الصناعية والتعدين وسبارسا وشركة Grit Engineering بتطوير نظام شبه آلي منخفض التكلفة مصمم خصيصاً ليلائم الصناعة المحلية في نيبال.

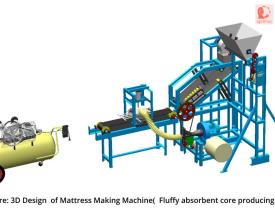

ينتج النظام الذي صُمم بموارد محدودة، ما بين 3,500 إلى 4,000 ضمادة في اليوم الواحد، ويتضمن

- آلة تقطيع ورق لتقطيع الألياف بشكل موحد;

- ماكينة مخصصة لصنع الفراش من أجل اللب الماص الرقيق

- آلة تجميع الفوطة المعدلة التي تغلق الطبقات المختلفة باستخدام الختم بالموجات فوق الصوتية والغراء القابل للتسميد.

يتيح هذا الإعداد إنتاجًا آمنًا على نطاق صغير مع تقليل النفايات البلاستيكية ودعم صحة الدورة الشهرية لصالح النساء والبيئة.

السياق

التحديات التي تمت مواجهتها

البيئة: كان أحد التحديات الرئيسية هو الحصول على طبقات علوية وسفلية غير بلاستيكية قابلة للتسميد. وبعد إجراء أبحاث واختبارات مكثفة، حددنا مواد آمنة ومعتمدة تقلل بشكل كبير من التلوث البلاستيكي. كما هدفنا أيضاً إلى تقليل الاعتماد على المكونات الاصطناعية المستوردة باستخدام ألياف الموز المتوفرة محلياً، مما يعزز الاقتصاد الدائري.

اجتماعي: غالبًا ما تكون طرق صنع الفوط اليدوية غير صحية وكثيفة العمالة. يضمن نظامنا شبه الأوتوماتيكي إنتاجاً أنظف مع خلق فرص عمل محلية كريمة. من خلال تدريب العمال غير المهرة وإنشاء مصانع صغيرة، نقوم بتمكين المجتمعات الريفية وتحسين فرص الحصول على منتجات الحيض الآمنة.

اقتصادية: معظم آلات تصنيع الفوط الصحية الزغبية إما باهظة الثمن أو غير مناسبة للمواد البيئية. قمنا بتطوير آلات منخفضة التكلفة وسهلة الاستخدام - بما في ذلك آلة إنتاج لب الفوط الماصة الرقيقة المخصصة ونظام تجميع الطبقات المعدل - والتي يمكن تكرارها محلياً في الأماكن محدودة الموارد، مما يقلل من تكاليف بدء التشغيل والاعتماد على التكنولوجيا الأجنبية

الموقع

العملية

ملخص العملية

يحدد هذا الحل المكون من أربعة أجزاء نهجًا تدريجيًا لإنتاج فوط الحيض القابلة للتحويل إلى سماد باستخدام مواد نباتية من مصادر محلية.

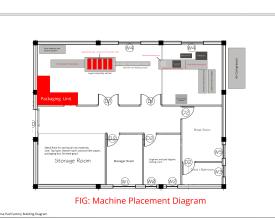

وتبدأ العملية بإعداد تخطيط وظيفي للمصنع (اللبنة 1) يحدد وضع الماكينات والوصول إلى الطاقة وتدفق المواد وتقسيم المناطق الصحية وتنظيم مساحة العمل. ويضمن هذا التخطيط سلاسة التشغيل والتنسيق الفعال بين الوحدات. في Building Block 2، تتم معالجة الورق النباتي المصنوع من ألياف الموز إلى نوى ماصة رقيقة باستخدام ماكينة مصممة خصيصًا ومنخفضة التكلفة. تم تطوير هذه الماكينة من الصفر، مع إرشادات فنية مفصلة وخيارات تصنيع محلية وملفات CAD لدعم النسخ المتماثل. يركز المبنى 3 على عملية تجميع اللبادة. يتم تلقيم مواد اللفائف العلوية والسفلية في ماكينة شبه أوتوماتيكية معدلة، بينما يتم إدخال اللب الماص يدويًا عبر ناقل متزامن. يتم غلق الطبقات باستخدام الربط بالموجات فوق الصوتية وتشكيلها وتعقيمها ثم تعبئتها. تركز كتلة البناء 4 على المواد الخام المستخدمة في إنتاج الضمادات القابلة للتحويل إلى سماد وصيانتها، وبروتوكول السلامة للماكينة.

وتشكل هذه الكتل معاً نموذج إنتاج قابل للتكرار وخالٍ من البلاستيك يعزز الوصول إلى صحة الدورة الشهرية ويقلل من التلوث البلاستيكي.

اللبنات الأساسية

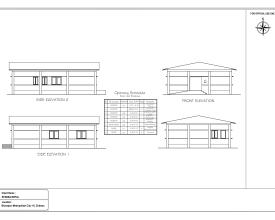

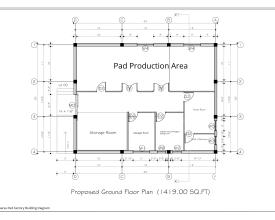

تخطيط المصنع الشامل وسير العمل في وحدة إنتاج فوط الدورة الشهرية

نظرة عامة على تخطيط المصنع:

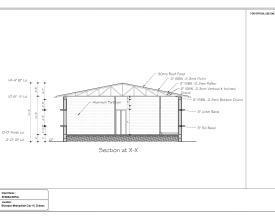

تقع وحدة إنتاج الفوط الصحية بالقرب من منطقة حضرية لضمان سهولة الوصول إلى قنوات التوزيع والعمالة الماهرة وشبكات النقل. تم بناء المصنع بجدران خرسانية وسقف من ألواح الصفيح المجلفن المعزول، مما يوفر المتانة والحماية من الحرارة خلال المواسم الأكثر دفئاً.

- المساحة الإجمالية 1,420 قدم مربع

- مقياس الإنتاج: شبه مقياس

- الإنتاج اليومي: 3,000 وسادة

- المناطق الرئيسية: تخزين المواد الخام، وأرضية الإنتاج، ومكتب، وغرفة استراحة، ودورة مياه، ومختبر داخلي لاختبار الوسادات

للاطلاع على صور التصميم وموضع الماكينات، يُرجى الرجوع إلى معرض الصور المرفق بهذه المجموعة.

سير عمل الإنتاج خطوة بخطوة

- جمع المواد الخام

- تقطيع ورق ألياف الموز

- تشكيل النواة الماصة المنفوشة الماصة

- تجميع الطبقات والتعقيم بالأشعة فوق البنفسجية

- التعبئة والتغليف والتخزين

ملاحظة: النظافة الصحية أولوية قصوى. يلتزم المصنع بصرامة بمعايير النظافة الوطنية ويتبع بروتوكولات داخلية واضحة لضمان سلامة المنتج في كل مرحلة من مراحل الإنتاج. لمزيد من الأفكار حول ممارسات النظافة، انظر اسم الحل "تعريف فوطة الحيض الجيدة: عملية بحث وتطوير تتمحور حول المستخدم في نيبال."

وثائق إضافية متاحة في هذه المجموعة:

- المخطط التفصيلي للمصنع وتدفق الإنتاج/المواد (PDF)

- نظرة عامة على استهلاك الطاقة (PDF)

- تقدير تكلفة إنشاء المصنع (PDF)

عوامل التمكين

- الوصول إلى فرق محلية ماهرة وملتزمة: كان أحد عوامل التمكين الرئيسية هو العمل مع فريق محلي متحمس من المهندسين والفنيين وأفراد المجتمع المحلي الذين شاركوا في تطوير التصميم والآلات وعمليات الإنتاج.

- الشراكات الهندسية التعاونية: ضمن التعاون الوثيق بين شركة Sparśa وNIDISI وGrit Engineering إعداداً عملياً وفعالاً مصمماً خصيصاً لإنتاج الوسادة القابلة للتحويل إلى سماد باستخدام ألياف الموز.

- توافر مواد البناء المحلية: ساعد استخدام المواد المتوفرة محلياً في البناء على تقليل التكاليف وتجنب التأخير وضمان تصميم بناء مناسب للسياق.

- القرب من البنية التحتية الحضرية: ساعد اختيار موقع قريب من خطوط الإمداد بالكهرباء والوصول إلى الطرق وتجمعات العمالة على تبسيط عملية الإعداد والخدمات اللوجستية التشغيلية.

- الالتزام بمعايير النظافة والجودة: ضمن تكامل بروتوكولات النظافة الصحية ومرافق الاختبار في الموقع سلامة المنتج والامتثال التنظيمي منذ البداية.

- النماذج الأولية العملية والتكرار: أتاحت المرونة في وضع نماذج أولية لتخطيطات الماكينات وتدفق المصنع في الموقع حل المشاكل وتحسين العمليات بسرعة.

الدرس المستفاد

- ابدأ بمنشأة مستأجرة

عندما تكون الميزانيات محدودة، يكون استئجار مساحة خياراً أكثر مرونة وفعالية من حيث التكلفة. بمجرد أن يكتسب المنتج رواجاً وتستقر العمليات، يمكنك الاستثمار في بناء منشأة دائمة. - اختر موقعك بحكمة: اختر الأرض التي تتوفر فيها المرافق الحكومية مثل المياه والكهرباء. تجنب المناطق الملوثة أو المواقع القريبة من المصانع الكيميائية لتلبية معايير النظافة. يمكن أن يساعد الانخراط مع أفراد المجتمع المحلي في وقت مبكر في منع النزاعات على استخدام الأراضي في وقت لاحق.

- إشراك المهنيين منذ البداية: حتى بالنسبة للمباني الصغيرة، من الضروري استشارة المهندسين المعماريين أو المهندسين المعماريين. فغالباً ما يتم التغاضي عن الجوانب الرئيسية مثل التهوية والإضاءة والمتانة الهيكلية دون مدخلات الخبراء.

- حافظ على تواصل واضح مع المقاولين: تساعد التحديثات المنتظمة والزيارات المنتظمة للموقع على ضمان أن يسير العمل وفقاً لتوقعاتك وجدولك الزمني، مما يقلل من التأخير وسوء الفهم.

- التخطيط للإعداد الكهربائي حول الآلات: افهم احتياجات آلاتك من الطاقة (مرحلة واحدة مقابل ثلاث مراحل) قبل وضع اللمسات الأخيرة على التخطيط. التخطيط السليم يجنبك إعادة الأسلاك المكلفة أو عدم تطابق الطاقة أثناء التركيب.

- بناء شبكات دعم فني محلية: وجود عامل أو فني معادن محلي موثوق به أو فني محلي على أهبة الاستعداد يمكن أن يحدث فرقًا كبيرًا عند الحاجة إلى إصلاحات أو تعديلات صغيرة - مما يحافظ على إنتاجك على المسار الصحيح.

صنع اللب الماص الرقيق: نظرة عامة على الماكينات، شرح تفصيلي للعملية، نماذج ثلاثية الأبعاد

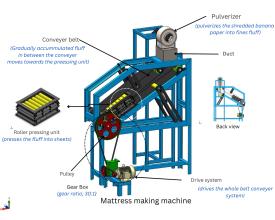

تشرح هذه المجموعة كيف يتم تحويل صفائح ألياف الموز المعالجة إلى نوى رقيقة ماصة باستخدام آلة شبه آلية مصممة خصيصاً. تشكل هذه النوى الماصة الطبقة الوسطى من فوط الحيض القابلة للتحويل إلى سماد.

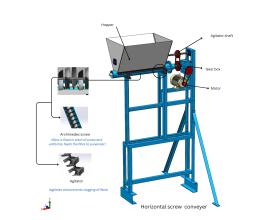

تعمل الماكينة من خلال عملية متسلسلة وشبه آلية مصممة بعناية لضمان جودة وكفاءة متسقة، خاصة في البيئات منخفضة الموارد:

- التقطيع: تبدأ العملية بآلة التقطيع التي تقوم بتقطيع صفائح ألياف الموز إلى قطع صغيرة وموحدة باستخدام شفرات دوارة. وهذا يضمن الاتساق للمراحل التالية.

- التغذية والتقليب: يتم تغذية الورق المقطّع في قادوس مزود ببرغي أرخميدس وآلة تقليب. يوفر اللولب تغذية ثابتة في آلة السحق، بينما يمنع آلة التقليب الانسداد.

- السحق وتكوين الجزء الداخلي للزغب: داخل آلة السحق عالية السرعة، يتم تكسير الورق إلى زغب ناعم. تقوم حركة الهواء بالطرد المركزي بنشر الزغب بالتساوي على حزام متحرك محصور.

- الضغط في صفائح: يتم ضغط الزغب الموزع بالتساوي بين حزامين باستخدام سلسلة من البكرات. وهذا يربط الزغب في صفائح ماصة مستمرة.

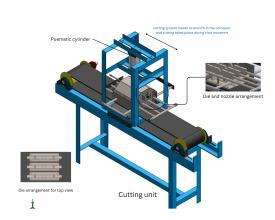

- القطع حسب الحجم: يتم نقل الصفائح بعد ذلك بواسطة ناقل إلى وحدة تقطيع تعمل بضاغط هواء ويتم التحكم فيها بواسطة مؤقت عام. تقوم هذه الوحدة بتقطيع الصفيحة إلى أبعاد قلب المادة الماصة المطلوبة.

- التشذيب وإعادة تدوير الزغب: تضغط القوالب على الصفيحة في الشكل، بينما تقوم فوهات الهواء المحيطة بنفخ الزغب الزائد. يتم جمع هذه المواد السائبة عن طريق الشفط وإعادة تدويرها لإعادة استخدامها.

تتيح هذه العملية إنتاج قلب ماص نظيف وفعال وموحد، باستخدام المواد المتاحة محليًا والتكنولوجيا المناسبة للعمليات شبه الواسعة النطاق.

موارد إضافية للتكرار:

- ملف PDF: تفاصيل آلية العمل وإجراءات التشغيل

- ملف PDF: مخطط التوصيلات الكهربائية لنظام القطع

- ملف CAD: ماكينة صنع المراتب - رابط GrabCAD

عوامل التمكين

- التعاون القوي مع ورش العمل الهندسية المحلية

يتطلب بناء آلة مخصصة تعاونًا وثيقًا مع عمال المعادن والمهندسين المهرة الذين يمكنهم تكييف التصاميم ووضع نماذج أولية للمكونات وتكرارها بناءً على الملاحظات الميدانية. - مواصفات فنية واضحة وتخطيط واضح

كان تطوير فهم تفصيلي لكل خطوة من خطوات العملية - التقطيع والتغذية والسحق وتشكيل الصفيحة والقطع - أمرًا ضروريًا لترجمة الاحتياجات إلى تصميم الماكينة. - توافر ورق ألياف الموز

كان من الضروري توفير إمدادات متسقة وعالية الجودة من صفائح ألياف الموز المعالجة لضمان أداء الماكينة ومخرجات قلب الزغب. - إمدادات طاقة موثوقة ونظام ضغط الهواء

تتطلب الماكينة طاقة كهربائية مستقرة (بما في ذلك محركات عالية السرعة) ونظام هواء مضغوط آمن ومنظم جيدًا لوحدة القطع وإعادة تدوير الزغب. - عقلية النماذج الأولية والمرونة

اشتملت عملية التطوير على مراحل التجربة والخطأ، مما يتطلب الصبر واتباع نهج مرن في التعديلات والاختبارات المستمرة لتحقيق الاتساق المطلوب للزغب ومعايير النظافة الصحية.

الدرس المستفاد

- وضع اتفاقات واضحة مع صانعي الماكينات: من الضروري وجود عقد واضح المعالممع صانعي الماكينات. يجب أن يغطي العقد إمكانيات الماكينة، والمواد التي سيتم استخدامها، وقيود الميزانية، والجداول الزمنية للتسليم، وآليات معالجة التأخيرات، وأي تعديلات متوقعة حسب الطلب.

- الحفاظ على التواصل المتكرر والزيارات المتكررة للموقع: تساعد عمليات التحقق المنتظمة مع فريق التصنيع - سواء كانت افتراضية أو شخصية - على ضمان بناء الماكينة حسب التصميم، وتمكين استكشاف الأخطاء وإصلاحها بسرعة عند ظهور مشكلات.

- توقّع التأخيرات واستخدم الوقت بشكل استراتيجي: غالبًا ما يستغرق تصنيع الماكينة وقتًا أطول من المتوقع. أثناء هذه التأخيرات، ركز على المهام الموازية مثل التدريب أو شراء المواد الخام أو إعداد المصنع لتجنب حدوث اختناقات في وقت لاحق.

الدروس التقنية من استخدام الماكينة المخصصة

- نظام القطع بضغط الهواء: مصدر قلق يتعلق بالسلامة: أثبتت آلية القطع بضغط الهواء أنها معقدة وتشكل مخاطر تتعلق بالسلامة بسبب احتمال انقطاع الأنابيب تحت الضغط العالي. سيكون نظام القطع القائم على الأسطوانة أبسط وأكثر أمانًا للتصاميم المستقبلية.

- إدارة الغبار أمر بالغ الأهمية: عند سحق ألياف الموز، عند سحقها، تنتج جسيمات دقيقة محمولة في الهواء. ويؤدي ذلك إلى جانب الهواء عالي الضغط إلى توليد الكثير من الغبار. تعد أنظمة التهوية الفعالة وأنظمة التحكم في الغبار ضرورية للتشغيل الآمن والصحي.

- تطوير الماكينات المخصصة يتطلب الصبر: في حين أن الماكينات المصممة خصيصًا توفر الدقة والابتكار، فإن عملية التصميم تتطلب فهمًا تقنيًا قويًا وحلًا للمشاكل وصبرًا خلال دورات التطوير القائمة على التجربة والخطأ.

تجميع الطبقات وعملية بناء ضمادات الحيض القابلة للتسميد

لقد اشترينا ماكينة تجميع وسائد شبه أوتوماتيكية وقمنا بتعديلها لاحقًا لتناسب عمليتنا الخاصة. عادةً ما تكون الماكينات القياسية مصممة للاستخدام على نطاق صناعي مع المواد القائمة على البلاستيك ومدخلات اللفائف المستمرة. وبما أننا نعمل مع نوى ماصة من ألياف الموز الطبيعية، والتي ليست في شكل لفائف، كان علينا تعديل الماكينة لتعمل مع إعداداتنا.

تأتي الطبقات العلوية والسفلية (القطن غير المنسوج والبلاستيك الحيوي PLA" المصنوع من مادة حمض البولي لاكتيك وهي طبقات قابلة للتسميد") على شكل لفائف. يتم تثبيت هذه اللفائف على الماكينة. في الوسط، نقوم يدويًا بوضع النوى الماصة الرقيقة المقطوعة مسبقًا على حزام ناقل متحرك. الآلة مزودة بمستشعرات ونظام توقيت يقوم بمحاذاة كل شيء.

وبينما تتحرك المواد عبر الماكينة

- يتم سحب الطبقات الثلاث معاً

- يقوم نظام أسطواني بضغط الوسادة وإحكام غلقها باستخدام الختم بالموجات فوق الصوتية

- ثم يتم تشكيل الوسادة وتقطيعها

- بعد ذلك، تمر كل وسادة من خلال نفق ضوء الأشعة فوق البنفسجية-ج للتعقيم

وأخيراً، نقوم بتطبيق المادة اللاصقة يدوياً وتعبئة الضمادات لتوزيعها.

تتيح لنا هذه التعديلات العمل باستخدام مواد صديقة للبيئة وقابلة للتسميد مع الحفاظ على سير العمل شبه الآلي. إنها ليست مثالية، لكنها تعمل - وهي أكثر ملاءمة للإعدادات صغيرة النطاق وقليلة الموارد من الأنظمة المؤتمتة بالكامل المصممة للوسادات البلاستيكية.

للحصول على فهم مفصل للمواصفات الفنية

- PDF بعنوان "شرح تفصيلي لنظام تجميع الطبقات"

- PDF بعنوان "المعلمة التقنية لماكينة تجميع الطبقات"

عوامل التمكين

- جودة المواد الخام المتسقة: تعمل الماكينة بأفضل أداء عندما يتم تسليم الطبقات العلوية والسفلية على شكل لفائف متناسقة. يجب أن تكون الطبقة العلوية (القطن غير المنسوج) والطبقة السفلية (البلاستيك الحيوي "حمض اللاكتيك المتعدد" PLA) بعرض 20-30 سم تقريبًا، مع ثبات السماكة والشد لتجنب التشويش أثناء التغذية. قد لا تكون المواد شديدة الصلابة أو شديدة التمدد أو رقيقة جداً أو رقيقة جداً قد لا تغلق بشكل صحيح.

- أبعاد النواة الماصة الأساسية: يجب أن تكون النوى الماصة المصنوعة من ألياف الموز مقطوعة مسبقًا بطول وعرض ثابتين بحيث تتناسب تمامًا مع منطقة الختم في الماكينة. إذا كان اللب سميكًا جدًا، فقد يتسبب ذلك في حدوث أخطاء في المحاذاة أو الختم. في حالتنا، يبلغ سمك النوى حوالي 3-4 مم.

- إمدادات الكهرباء المناسبة: تتطلب الماكينة كهرباء أحادية الطور بجهد ثابت. يمكن أن تؤثر تقلبات الطاقة على معايرة المستشعر وضغط الأسطوانة واتساق الختم. يوصى بتركيب مثبت جهد كهربائي إذا كانت الشبكة غير مستقرة.

- إلمام المشغل بالمواد: نظرًا لأن اللب يتم وضعه يدويًا، يجب تدريب المشغل على التعرف على المواد ومواءمتها بشكل صحيح، خاصة عند العمل مع المكونات غير القياسية والصديقة للبيئة.

- إعداد الماكينة ومعايرتها: يجب معايرة مواضع المستشعر، وضغط الأسطوانة، والتوقيت لمعايرة مجموعة المواد المحددة. وغالبًا ما تكون هناك حاجة إلى تعديلات طفيفة عند التبديل إلى بكرة جديدة أو مجموعة ماصة جديدة.

الدرس المستفاد

- اختبر الماكينة بموادك الخاصة قبل الشحن: عند استيراد ماكينة - خاصة تلك التي تتطلب تعديلات مخصصة - من الضروري الحفاظ على اتصال منتظم مع المورد. اطلب تحديثات الصور والفيديو طوال عملية التصنيع، وإذا أمكن، قم بزيارة الموقع للاختبار الشخصي باستخدام المواد الخام الفعلية الخاصة بك. يساعد ذلك على اكتشاف المشكلات مبكرًا ويضمن عمل الماكينة كما هو متوقع في سياقك.

- اختبر دائماً المواد الخام قبل الشراء بالجملة: المواد التي تعمل نظرياً قد لا تعمل عملياً. لقد تعلمنا أنه من المفيد طلب عينات من موردين متعددين وإجراء اختبارات على نطاق صغير على الماكينة قبل الالتزام بطلبات كبيرة. فهذا يمنع عدم التطابق والتأخير في الإنتاج والهدر.

- فرز وثائق الاستيراد مسبقًا: إذا كانت الماكينة يتم شحنها دولياً، تأكد من التعامل مع جميع الأوراق القانونية والجمركية بينما لا تزال الماكينة قيد الإنتاج. يمكن أن يؤدي الانتظار حتى اللحظة الأخيرة إلى تأخيرات مكلفة على الحدود بمجرد أن تكون الماكينة جاهزة للإرسال.

مواصفات الماكينة والمواد مع بروتوكولات السلامة والصيانة

يوضح هذا القسم التفاصيل الفنية الشاملة المتعلقة بالمواد الخام المستخدمة في تصنيع فوط سبارسا الصحية. ويتضمن أيضًا مواصفات كل طبقة من المواد، ومتطلبات الماكينات المرتبطة بها، واعتبارات الصيانة، وبروتوكولات السلامة، ومعايير التغليف النهائي. هذه المعلومات ضرورية لضمان جودة الإنتاج وإمكانية تتبع المواد والتحكم في العملية.

يتم تجميع الطبقات الوظيفية الثلاث - الطبقة العلوية واللب الماص والحاجز - باستخدام ماكينة تجميع الفوط (راجع Building Block 3 للحصول على معلومات مفصلة). بعد التجميع:

- يتم وضع المادة اللاصقة يدويًا

- يتم طي الضمادات ثلاثياً

- يتم تعبئة كل ضمادة على حدة باستخدام كيس قابل للتسميد

موارد إضافية للتكرار:

- PDF: تفاصيل المعلومات حول المواد الخام المستخدمة في إنتاج الضمادات القابلة للتسميد

- PDF: تفاصيل المعلومات حول صيانة الماكينة وبروتوكول السلامة

التأثيرات

يُحدث حلنا أثراً اجتماعياً واقتصادياً وبيئياً هادفاً في المجتمعات الريفية وشبه الحضرية في نيبال.

- لقد أنشأنا وحدة إنتاج الفوط الصحية شبه الحضرية التي توفر فرص عمل ودخل لأكثر من 10 عمال محليين، بمن فيهم نساء من خلفيات مهمشة، في أدوار تتراوح بين تشغيل الآلات والقيادة.

- ومن خلال التدريب العملي، قمنا ببناء القدرات الفنية في استخدام الآلات والصيانة ومراقبة الإنتاج وإدارة النظافة الصحية - وهي مهارات نادراً ما تكون متاحة للعمال الريفيين.

- من خلال تقديم فوط الحيض القابلة للتحويل إلى سماد وخالية من البلاستيك، نزيد من فرص الحصول على منتجات صحية آمنة وكريمة وبأسعار معقولة في مجال الحيض للمجتمعات التي كانت تعتمد في السابق على بدائل باهظة الثمن أو غير آمنة.

- يقلل استخدامنا لألياف الموز، وهو منتج زراعي ثانوي، من النفايات والتلوث البلاستيكي. من خلال استبدال المواد والطبقات الماصة السائلة المصنوعة من البوليمر فائق الامتصاص (PLA) القائم على البلاستيك بمواد قابلة للتحلل الحيوي، نساعد في تقليل العبء البيئي على المدى الطويل ودعم النظم البيئية الصحية للتربة بعد التخلص منها.

- يعزز نموذج المصنع المحلي ملكية المجتمع المحلي ويشجع المشتريات المحلية ويقلل من الاعتماد على المنتجات المستوردة.

- ويعزز المشروع المساواة بين الجنسين، ويسلط الضوء على دور المرأة في المجالات التقنية، ويوفر مساراً قابلاً للتكرار نحو تصنيع دائري وشامل وقادر على التكيف مع المناخ.

المستفيدون

النساء والفتيات المحليات: لا سيما في المناطق الريفية والمناطق التي تعاني من نقص في الخدمات - أصبح بإمكانهن الآن الحصول على منتجات الحيض الصحية بأسعار معقولة. وهذا سيعزز بشكل كبير صحتهن وكرامتهن وقدرتهن على المشاركة الكاملة في التعليم والعمل والحياة اليومية.

أهداف التنمية المستدامة

القصة

لا تستسلم أبدًا: رحلة بناء آلة تغير قواعد اللعبة:

انطلق مهندسان مصممان من المعهد الوطني للصناعات النسيجية بهدف طموح - وهو بناء آلة يمكنها تحويل ألياف الموز إلى صفائح ناعمة ماصة للفوط الصحية الصديقة للبيئة. لكن هذه المهمة لم تكن تتعلق بالتكنولوجيا فقط. بل كانت تتعلق بإيجاد حلول مستدامة لصحة الدورة الشهرية يمكن أن تصل إلى المجتمعات النائية. ولتحقيق النجاح، كان يجب أن تكون الآلة مدمجة وميسورة التكلفة وشبه آلية وفعالة بما يكفي لإنتاجها على نطاق صغير لامركزي. إلا أن الآلات الموجودة تطرح مشكلة. فالآلات المتوفرة في الهند والصين كانت إما يدوية للغاية وبطيئة أو آلية بالكامل ولكنها باهظة الثمن وكبيرة الحجم. ولم يكن هناك ما يلبي احتياجاتهم الفريدة.

لذا، قرروا بناء واحدة من الصفر.

وبالتعاون مع شركة GRIT الهندسية - المعروفة بتصميمها المبتكر للماكينات - واجهوا تحديًا لم يسبق له مثيل. وحتى بالنسبة لشركة GRIT، كان هذا التحدي جديدًا. فعلى الرغم من أن ألياف الموز مستدامة، إلا أنه كان من الصعب للغاية التعامل معها. فقد جعل هيكله الناعم غير المنتظم من الصعب تلقيمه ونشره بالتساوي. كانت سرعة الطاحن ونوع الشبكة واتساق التغذية مترابطة بشدة - فقد كان ضبط أحد المتغيرات يؤثر على النظام بأكمله.

مرت ثلاثة أشهر. ثم ستة أشهر. ثم تسعة أشهر. ولا تزال الصفيحة غير مثالية. فشل نظام القطع أيضًا في تحقيق نتائج نظيفة.

لكن الفريق لم يستسلم. كل محاولة فاشلة أصبحت درساً. كل انتكاسة جعلتهم يقتربون أكثر. وواصلوا الضغط. وحدثت طفرة عندما قرر سووروب راج بودل، المهندس التقني في المعهد النيبالي للبحوث الصناعية والهندسية في نيبال، الذي كان يوجه العملية عن بُعد، الانضمام شخصيًا. وأدخل تغييرًا حاسمًا - وهو تغذية الماكينة بورق الموز المبشور بدلًا من الألياف السائبة. كان أكثر كثافة واتساقًا وتغذية أكثر اتساقًا. وللمرة الأولى، أنتجت الماكينة ورقة نظيفة وموحدة.

وبعد فترة وجيزة، انضم فلوريان ديدييه، المدير الفني لشركة NIDISI في الاتحاد الأوروبي، إلى ورشة العمل. وبفضل خبرته العميقة في مجال الألياف الطبيعية، ساعد في ضبط النظام - مما أدى إلى تحسين تجانس الصفيحة وتحسين آلية القطع.

وأخيراً، بعد ما يقرب من عام من العمل الشاق، اكتمل النموذج الأولي - آلة تعمل بكامل طاقتها ومصممة لهذا الغرض. كانت تمثل أكثر من مجرد أجهزة. فقد جسدت الإبداع والمرونة والالتزام العميق بالتأثير.

هذه الآلة أكثر من مجرد معدن ومحركات. إنها ترمز إلى الابتكار المدفوع بالهدف. صُممت من أجل المناطق المحرومة,

لكل صانع تغيير في الخارج:

يولد الابتكار الحقيقي في الإصرار. وقد أثبت هذا الفريق ذلك. لم يستسلموا أبداً.