Technik zur Herstellung kompostierbarer Menstruationsbinden unter Verwendung pflanzlicher Fasern als Hauptabsorberkern

Diese Initiative ist Teil der Sparsa Solution, einer nepalesischen gemeinnützigen Organisation, die vor Ort kompostierbare Menstruationsbinden mit einem saugfähigen Kern aus Bananenfasern herstellt und vertreibt,

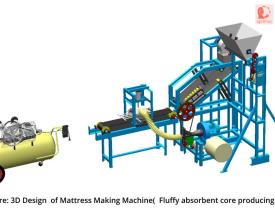

Herkömmliche Maschinen zur Herstellung von Binden sind entweder manuell - was arbeitsintensiv und unhygienisch ist - oder vollautomatisch, was hohe Vorabinvestitionen erfordert und oft nicht mit umweltfreundlichen Materialien vereinbar ist. Um diese Herausforderungen zu meistern, entwickelten Ingenieure von NIDISI, Sparsa und Grit Engineering ein halbautomatisches, kostengünstiges System, das auf die lokale Produktion in Nepal zugeschnitten ist.

Das mit begrenzten Ressourcen gebaute System produziert 3.500 bis 4.000 Pads pro Tag und umfasst:

- Einen Papierschredder zum gleichmäßigen Schneiden der Fasern;

- eine maßgeschneiderte Matratzenmaschine für den flauschigen saugfähigen Kern;

- eine modifizierte Pad-Montagemaschine, die die verschiedenen Schichten mit Ultraschall und kompostierbarem Klebstoff versiegelt.

Diese Anlage ermöglicht eine sichere Produktion in kleinem Maßstab, reduziert den Plastikmüll und fördert die Menstruationsgesundheit zum Wohle der Frauen und der Umwelt.

Kontext

Angesprochene Herausforderungen

Umwelt: Eine der größten Herausforderungen war die Beschaffung kompostierbarer, plastikfreier Ober- und Unterschichten. Nach umfangreichen Untersuchungen und Tests haben wir sichere, zertifizierte Materialien gefunden, die die Kunststoffverschmutzung deutlich reduzieren. Außerdem wollten wir die Abhängigkeit von importierten synthetischen Komponenten durch die Verwendung lokal verfügbarer Bananenfasern verringern und so die Kreislaufwirtschaft fördern.

Sozial: Die manuelle Herstellung von Tampons ist oft unhygienisch und arbeitsintensiv. Unser halbautomatisches System sorgt für eine sauberere Produktion und schafft gleichzeitig menschenwürdige Arbeitsplätze vor Ort. Durch die Ausbildung ungelernter Arbeitskräfte und die Einrichtung von Mikrofabriken stärken wir ländliche Gemeinschaften und verbessern den Zugang zu sicheren Menstruationsprodukten.

Wirtschaftlich: Die meisten Maschinen zur Herstellung von Flusenbinden sind entweder zu teuer oder für Ökomaterialien ungeeignet. Wir haben kostengünstige, benutzerfreundliche Maschinen entwickelt - einschließlich einer maßgeschneiderten Maschine zur Herstellung eines flauschigen absorbierenden Kerns und eines modifizierten Lagen-Montagesystems -, die vor Ort in ressourcenbeschränkten Gebieten nachgebaut werden können, wodurch die Anlaufkosten und die Abhängigkeit von ausländischer Technologie verringert werden.

Standort

Prozess

Zusammenfassung des Prozesses

Diese vierteilige Lösung skizziert einen schrittweisen Ansatz zur Herstellung kompostierbarer Menstruationsbinden aus lokal beschafften pflanzlichen Materialien.

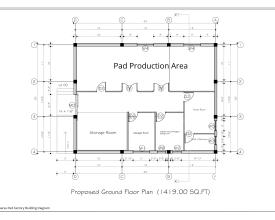

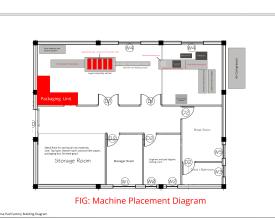

Der Prozess beginnt mit der Einrichtung eines funktionalen Fabriklayouts (Baustein 1), das die Platzierung der Maschinen, den Energiezugang, den Materialfluss, die Hygienezonen und die Organisation der Arbeitsbereiche festlegt. Dieses Layout gewährleistet einen reibungslosen Betrieb und eine effiziente Koordination zwischen den einzelnen Abteilungen. In Baustein 2 wird pflanzliches Papier aus Bananenfasern mit einer speziell entwickelten, kostengünstigen Maschine zu flauschigen Saugkörpern verarbeitet. Diese Maschine wurde von Grund auf neu entwickelt, mit detaillierten technischen Richtlinien, lokalen Fertigungsmöglichkeiten und CAD-Dateien zur Unterstützung des Nachbaus. Baustein 3 konzentriert sich auf den Prozess der Kissenmontage. Ober- und Unterwalzenmaterial werden einer modifizierten halbautomatischen Maschine zugeführt, während der absorbierende Kern manuell über ein synchronisiertes Förderband eingelegt wird. Die Schichten werden mit Ultraschall versiegelt, geformt, sterilisiert und anschließend verpackt. Baustein 4 befasst sich mit dem für die Herstellung und Wartung der kompostierbaren Kissen verwendeten Rohmaterial und dem Sicherheitsprotokoll für die Maschine.

Zusammen bilden diese Bausteine ein reproduzierbares, plastikfreies Produktionsmodell, das den Zugang zur Menstruationsmedizin verbessert und die Plastikverschmutzung reduziert.

Bauklötze

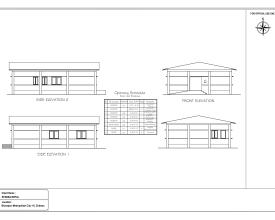

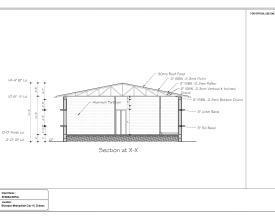

Umfassendes Fabriklayout und Arbeitsablauf einer Produktionseinheit für Menstruationstampons

Übersicht über das Fabriklayout:

Die Produktionsstätte für Sanitärpads befindet sich in der Nähe eines städtischen Gebiets, um den Zugang zu Vertriebskanälen, qualifizierten Arbeitskräften und Transportnetzen zu erleichtern. Die Fabrik besteht aus Betonwänden und einem isolierten Dach aus verzinktem Blech, das in den wärmeren Jahreszeiten Haltbarkeit und Wärmeschutz bietet.

- Gesamtfläche: 1.420 sq. ft

- Produktionsmaßstab: Kleinformat

- Tägliche Produktion: 3.000 Pads

- Wichtige Bereiche: Rohstofflager, Produktionshalle, Büro, Pausenraum, Toilette und ein internes Labor zum Testen von Pads

Visuelle Darstellungen des Layouts und der Maschinenaufstellung finden Sie in der Galerie im Anhang zu diesem Block.

Schritt-für-Schritt-Produktionsablauf

- Sammlung des Rohmaterials

- Zerkleinerung von Bananenfaserpapier

- Formung des flauschigen Absorptionskerns

- Lagenaufbau und UV-Sterilisation

- Verpackung und Lagerung

Hinweis: Hygiene hat höchste Priorität. Die Fabrik hält sich streng an die nationalen Hygienestandards und folgt klaren internen Protokollen, um die Produktsicherheit in jeder Phase der Produktion zu gewährleisten. Weitere Einblicke in die Hygienepraktiken finden Sie unter Solution name "Defining a Good Menstrual Pad: Ein nutzerorientierter F&E-Prozess in Nepal".

Weitere in diesem Block verfügbare Dokumente:

- Detailliertes Fabriklayout und Produktions-/Materialfluss (PDF)

- Überblick über den Energieverbrauch (PDF)

- Kostenvoranschlag für den Aufbau der Fabrik (PDF)

Ermöglichende Faktoren

- Zugang zu qualifizierten und engagierten lokalen Teams: Ein wichtiger Faktor war die Zusammenarbeit mit einem motivierten lokalen Team von Ingenieuren, Technikern und Gemeindemitgliedern, die das Layout, die Maschinen und die Produktionsprozesse mitentwickelten.

- Kollaborative technische Partnerschaften: Die enge Zusammenarbeit zwischen Sparśa, NIDISI und Grit Engineering sorgte für eine praktische und effiziente Anlage, die auf die Herstellung von kompostierbaren Polstern aus Bananenfasern zugeschnitten war.

- Verfügbarkeit von lokalen Baumaterialien: Die Verwendung lokal verfügbarer Baumaterialien trug dazu bei, Kosten zu senken, Verzögerungen zu vermeiden und ein kontextgerechtes Gebäudedesign zu gewährleisten.

- Nähe zur städtischen Infrastruktur: Die Wahl eines Standorts in der Nähe von Stromleitungen, Straßenzugängen und Arbeitskräftepools trug zur Rationalisierung der Aufbau- und Betriebslogistik bei.

- Verpflichtung zu Hygiene- und Qualitätsstandards: Die Integration von Hygieneprotokollen und Testeinrichtungen vor Ort gewährleistete von Anfang an Produktsicherheit und die Einhaltung gesetzlicher Vorschriften.

- Praktisches Prototyping und Iteration: Die Flexibilität, Maschinenlayouts und Betriebsabläufe vor Ort zu prototypisieren, ermöglichte eine schnelle Problemlösung und Prozessverbesserung.

Gelernte Lektion

- Beginnen Sie mit einer gemieteten Einrichtung

Wenn das Budget begrenzt ist, ist die Anmietung von Räumlichkeiten eine flexible und kostengünstige Option. Sobald sich das Produkt etabliert und der Betrieb stabilisiert hat, können Sie in den Bau einer dauerhaften Einrichtung investieren. - Wählen Sie Ihren Standort mit Bedacht: Wählen Sie ein Grundstück mit Zugang zu öffentlichen Versorgungseinrichtungen wie Wasser und Strom. Vermeiden Sie verschmutzte Gebiete oder Standorte in der Nähe von Chemiefabriken, um die Hygienestandards einzuhalten. Die frühzeitige Einbindung von Gemeindemitgliedern kann dazu beitragen, spätere Landnutzungskonflikte zu vermeiden.

- Beziehen Sie von Anfang an Fachleute mit ein: Selbst bei kleinen Gebäuden ist die Hinzuziehung von Architekten oder Ingenieuren unerlässlich. Schlüsselaspekte wie Belüftung, Beleuchtung und strukturelle Haltbarkeit werden ohne den Beitrag von Experten oft übersehen.

- Sorgen Sie für eine klare Kommunikation mit den Auftragnehmern: Regelmäßige Aktualisierungen und Besichtigungen der Baustelle tragen dazu bei, dass die Arbeiten Ihren Erwartungen und dem Zeitplan entsprechen und Verzögerungen und Missverständnisse vermieden werden.

- Planen Sie die Elektroinstallation für die Maschinen: Informieren Sie sich über den Strombedarf Ihrer Maschinen (einphasig oder dreiphasig), bevor Sie das Layout endgültig festlegen. Eine sorgfältige Planung vermeidet kostspielige Umverdrahtungen oder falsche Stromversorgungen während der Installation.

- Bauen Sie ein lokales Netzwerk für technische Unterstützung auf: Ein zuverlässiger Schlosser oder Techniker vor Ort kann einen großen Unterschied machen, wenn kleine Reparaturen oder Anpassungen erforderlich sind, damit Ihre Produktion auf Kurs bleibt.

Herstellung von flauschigen, absorbierenden Kernen: Überblick über die Maschinen, detaillierte Prozesserklärung, 3D-Modelle

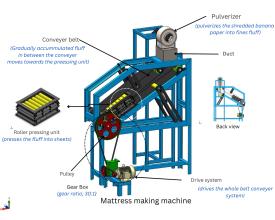

In diesem Block wird erklärt, wie die verarbeiteten Bananenfasern mit Hilfe einer speziell angefertigten halbautomatischen Maschine in flauschige, saugfähige Kerne verwandelt werden. Diese saugfähigen Kerne bilden die mittlere Schicht der kompostierbaren Menstruationsbinden.

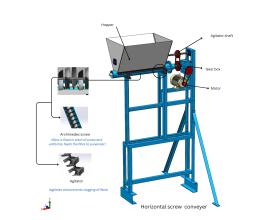

Die Maschine arbeitet nach einem sorgfältig aufeinander abgestimmten, halbautomatischen Verfahren, das eine gleichbleibende Qualität und Effizienz gewährleistet, insbesondere in ressourcenarmen Gebieten:

- Zerkleinerung: Der Prozess beginnt mit einem Zerkleinerer, der die Bananenfasern mit rotierenden Klingen in kleine, gleichmäßige Stücke schneidet. Dadurch wird die Konsistenz für die nächsten Schritte sichergestellt.

- Zuführung und Rühren: Das geschredderte Papier wird in einen Trichter mit einer archimedischen Schnecke und einem Rührwerk gefüllt. Die Schnecke sorgt für eine gleichmäßige Zufuhr in den Zerkleinerer, während das Rührwerk Verstopfungen verhindert.

- Pulverisierung und Flusenkernbildung: Im Hochgeschwindigkeits-Pulverisierer wird das Papier in feine Flusen zerlegt. Durch die Zentrifugalluftbewegung werden die Flusen gleichmäßig auf ein begrenztes, sich bewegendes Band verteilt.

- Komprimierung zu Blättern: Die gleichmäßig verteilten Flusen werden zwischen zwei Bändern durch eine Reihe von Walzen komprimiert. Dadurch werden die Flusen zu kontinuierlichen, saugfähigen Bahnen gebunden.

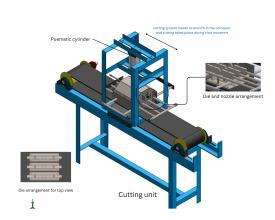

- Zuschneiden: Die Bahnen werden dann über ein Förderband zu einer Schneideeinheit transportiert, die von einem Luftkompressor angetrieben und von einer Universalzeitschaltuhr gesteuert wird. Diese Einheit schneidet die Bahn auf die erforderlichen Abmessungen des absorbierenden Kerns zu.

- Beschneiden und Flusenrecycling: Stempel pressen die Platte in Form, während umliegende Luftdüsen überschüssige Flusen wegblasen. Dieses lose Material wird durch Absaugung aufgefangen und zur Wiederverwendung recycelt.

Dieser Prozess ermöglicht eine saubere, effiziente und einheitliche Produktion von absorbierenden Kernen unter Verwendung lokal verfügbarer Materialien und Technologien, die für den Einsatz in kleinem Maßstab geeignet sind.

Zusätzliche Ressourcen für die Replikation:

- PDF: Details zum Arbeitsmechanismus und zum Betriebsablauf

- PDF: Elektrischer Anschlussplan des Schneidesystems

- CAD-Datei: Matratzenherstellungsmaschine - GrabCAD-Link

Ermöglichende Faktoren

- Enge Zusammenarbeit mit lokalen technischen Werkstätten

Der Bau einer maßgeschneiderten Maschine erforderte eine enge Zusammenarbeit mit qualifizierten Metallarbeitern und Ingenieuren, die in der Lage waren, Entwürfe anzupassen, Prototypen von Komponenten zu erstellen und auf der Grundlage von Rückmeldungen aus der Praxis zu verbessern. - Klare technische Spezifikationen und Planung

Die Entwicklung eines detaillierten Verständnisses der einzelnen Prozessschritte - Zerkleinerung, Zuführung, Zerkleinerung, Blattbildung und Schneiden - war für die Umsetzung der Anforderungen in die Maschinenkonstruktion unerlässlich. - Verfügbarkeit von Bananenfaserpapier

Eine konstante und qualitativ hochwertige Versorgung mit verarbeiteten Bananenfaserblättern war notwendig, um die Leistung der Maschine und die Produktion des Fluffkerns sicherzustellen. - Zuverlässige Stromversorgung und Luftkompressionssystem

Die Maschine benötigt eine stabile Stromversorgung (einschließlich Hochgeschwindigkeitsmotoren) und ein sicheres, gut geregeltes Druckluftsystem für die Schneideeinheit und das Flusenrecycling. - Prototyping-Mentalität und Flexibilität

Der Entwicklungsprozess umfasste Versuch-und-Irrtum-Phasen, die Geduld, eine flexible Herangehensweise an Anpassungen und fortlaufende Tests erforderten, um die gewünschte Flaumkonsistenz und die Hygienestandards zu erreichen.

Gelernte Lektion

- Treffen Sie klare Vereinbarungen mit den Maschinenherstellern: Ein klar definierter Vertrag ist unerlässlich. Er sollte die Maschinenkapazitäten, die zu verwendenden Materialien, Budgetbeschränkungen, Lieferfristen, Mechanismen für den Umgang mit Verzögerungen und alle erwarteten kundenspezifischen Änderungen abdecken.

- Häufige Kommunikation und Besuche vor Ort: Regelmäßige Besprechungen mit dem Fertigungsteam - sowohl virtuell als auch persönlich - helfen dabei, sicherzustellen, dass die Maschine wie geplant gebaut wird, und ermöglichen eine schnelle Fehlerbehebung, wenn Probleme auftreten.

- Rechnen Sie mit Verzögerungen und nutzen Sie die Zeit strategisch: Die Maschinenherstellung dauert oft länger als erwartet. Konzentrieren Sie sich während solcher Verzögerungen auf parallele Aufgaben wie Schulung, Rohstoffbeschaffung oder Werkseinrichtung, um spätere Engpässe zu vermeiden.

Technische Lektionen aus dem Einsatz der Sondermaschine

- Druckluft-Schneidsystem: Ein Sicherheitsproblem: Der Druckluft-Schneidemechanismus erwies sich als komplex und stellte aufgrund möglicher Rohrtrennungen unter hohem Druck ein Sicherheitsrisiko dar. Ein Schneidesystem auf Rollenbasis wäre einfacher und sicherer für zukünftige Konstruktionen.

- Staubmanagement ist entscheidend: Wenn Bananenfasern pulverisiert werden, entstehen feine Partikel in der Luft. In Verbindung mit Hochdruckluft entsteht dabei viel Staub. Wirksame Belüftungs- und Staubkontrollsysteme sind für einen sicheren und hygienischen Betrieb unerlässlich.

- Maßgeschneiderte Maschinenentwicklung erfordert Geduld : Maßgeschneiderte Maschinen bieten zwar Präzision und Innovation, doch der Konstruktionsprozess erfordert ein ausgeprägtes technisches Verständnis, Problemlösung und Geduld bei der Entwicklung durch Versuch und Irrtum.

Schichtaufbau und Konstruktionsverfahren für kompostierbare Menstruationstücher

Wir haben eine halbautomatische Pad-Montagemaschine gekauft und sie später an unseren speziellen Prozess angepasst. Standardmaschinen sind in der Regel für den industriellen Einsatz von Materialien auf Kunststoffbasis und für kontinuierliche Rollenware ausgelegt. Da wir mit absorbierenden Kernen aus natürlichen Bananenfasern arbeiten, die nicht in Rollenform vorliegen, mussten wir die Maschine so anpassen, dass sie mit unserem Aufbau funktioniert.

Die obere und untere Schicht (Baumwollvlies und PLA-" Biokunststoff aus kompostierbarem Polymilchsäure-Material" ) werden in Rollen geliefert. Diese Rollen sind auf der Maschine installiert. In der Mitte legen wir unsere vorgeschnittenen, flauschigen, absorbierenden Kerne manuell auf ein sich bewegendes Förderband. Die Maschine ist mit Sensoren und einem Zeitmesssystem ausgestattet, das alles aufeinander abstimmt.

Während sich die Materialien durch die Maschine bewegen:

- Die drei Schichten werden zusammengezogen

- Ein Walzensystem komprimiert und versiegelt das Kissen mit Hilfe von Ultraschallversiegelung.

- Das Pad wird dann geformt und geschnitten

- Danach durchläuft jedes Pad einen UV-C-Lichttunnel zur Sterilisation

Zum Schluss tragen wir den Klebstoff manuell auf und verpacken die Pads für den Vertrieb.

Diese Änderungen ermöglichen es uns, mit umweltfreundlichen, kompostierbaren Materialien zu arbeiten und trotzdem einen halbautomatischen Arbeitsablauf beizubehalten. Es ist nicht perfekt, aber es funktioniert - und es ist für kleine, ressourcenarme Umgebungen viel besser geeignet als vollautomatische Systeme, die für Plastikpads entwickelt wurden.

Für ein detailliertes Verständnis der technischen Spezifikation

- PDF mit dem Titel "Detaillierte Erläuterung des Lagen-Montagesystems"

- PDF mit dem Titel "Technische Parameter Lagenmontagemaschine"

Ermöglichende Faktoren

- Gleichbleibende Rohstoffqualität: Die Maschine arbeitet am besten, wenn die obere und untere Lage als gleichmäßige Rollen geliefert werden. Die obere Lage (Baumwollvlies) und die untere Lage (PLA-Biokunststoff) sollten beide ca. 20-30 cm breit sein und eine gleichmäßige Dicke und Spannung aufweisen, um ein Verklemmen beim Einzug zu vermeiden. Materialien, die zu steif, zu dehnbar oder zu dünn sind, können nicht richtig abdichten.

- Abmessungen des absorbierenden Kerns: Die absorbierenden Kerne aus Bananenfasern müssen auf eine feste Länge und Breite zugeschnitten werden, damit sie genau in den Versiegelungsbereich der Maschine passen. Wenn der Kern zu dick ist, kann es zu Ausrichtungsfehlern oder Versiegelungsfehlern kommen. In unserem Fall sind die Kerne etwa 3-4 mm dick.

- Richtige Stromversorgung: Die Maschine benötigt eine einphasige Stromversorgung mit stabiler Spannung. Stromschwankungen können die Sensorkalibrierung, den Walzendruck und die Versiegelungskonsistenz beeinträchtigen. Es wird empfohlen, einen Spannungsstabilisator zu installieren, wenn Ihr Stromnetz instabil ist.

- Vertrautheit des Bedieners mit den Materialien: Da der Kern manuell platziert wird, muss der Bediener darin geschult sein, Materialien richtig zu erkennen und auszurichten, insbesondere wenn er mit nicht standardisierten, umweltfreundlichen Komponenten arbeitet.

- Einrichtung und Kalibrierung der Maschine: Sensorpositionen, Walzendruck und Zeitsteuerung müssen für die jeweilige Materialkombination kalibriert werden. Bei der Umstellung auf eine neue Rolle oder eine neue Charge eines absorbierenden Kerns sind oft kleinere Anpassungen erforderlich.

Gelernte Lektion

- Testen Sie die Maschine vor dem Versand mit Ihren eigenen Materialien: Wenn Sie eine Maschine importieren - vor allem, wenn es sich um eine Maschine handelt, die kundenspezifische Änderungen erfordert - ist es wichtig, dass Sie regelmäßig Kontakt mit dem Lieferanten halten. Bitten Sie um Foto- und Video-Updates während des gesamten Bauprozesses, und wenn möglich, besuchen Sie den Standort für persönliche Tests mit Ihren tatsächlichen Rohmaterialien. So können Sie Probleme frühzeitig erkennen und sicherstellen, dass die Maschine in Ihrem Umfeld wie erwartet funktioniert.

- Testen Sie Rohmaterialien immer, bevor Sie sie in großen Mengen kaufen: Materialien, die in der Theorie funktionieren, funktionieren in der Praxis möglicherweise nicht. Wir haben gelernt, dass es sich lohnt, Muster von mehreren Lieferanten anzufordern und kleine Tests auf der Maschine durchzuführen, bevor man sich zu Großaufträgen verpflichtet. Auf diese Weise lassen sich Unstimmigkeiten, Produktionsverzögerungen und Verschwendung vermeiden.

- Sortieren Sie die Importdokumente im Voraus: Wenn die Maschine ins Ausland verschickt wird, sollten Sie sicherstellen, dass alle rechtlichen und zollrechtlichen Formalitäten erledigt werden, während die Maschine noch in der Produktion ist. Wenn Sie bis zur letzten Minute warten, kann es zu kostspieligen Verzögerungen an der Grenze kommen, wenn die Maschine versandfertig ist.

Maschinen- und Materialspezifikationen mit Sicherheits- und Wartungsprotokollen

In diesem Abschnitt finden Sie umfassende technische Details zu den Rohstoffen, die bei der Herstellung von Sparsa-Binden verwendet werden. Er enthält auch Spezifikationen für jede Materialschicht, zugehörige Maschinenanforderungen, Wartungsüberlegungen, Sicherheitsprotokolle und Endverpackungsstandards. Diese Informationen sind entscheidend für die Gewährleistung der Produktionsqualität, der Rückverfolgbarkeit der Materialien und der Prozesskontrolle.

Die drei Funktionsschichten - Oberseite, absorbierender Kern und Barriere - werden mit einer Bindenmontagemaschine zusammengesetzt (detaillierte Informationen finden Sie in Baustein 3). Nach dem Zusammenbau:

- Klebstoff wird manuell aufgetragen

- Die Pads werden dreifach gefaltet

- Jedes Kissen wird einzeln in einem kompostierbaren Beutel verpackt

Zusätzliche Ressourcen für die Replikation:

- PDF: Detaillierte Informationen über die für die Herstellung von kompostierbaren Pads verwendeten Rohstoffe

- PDF: Detaillierte Informationen über Maschinenwartung und Sicherheitsprotokoll

Auswirkungen

Unsere Lösung schafft sinnvolle soziale, wirtschaftliche und ökologische Auswirkungen in ländlichen und halbstädtischen Gemeinden in Nepal.

- Wir haben eine kleine Pad-Produktionsanlage errichtet, die mehr als 10 lokalen Arbeitskräften, darunter auch Frauen aus marginalisierten Verhältnissen, Beschäftigung und Einkommen bietet. Die Aufgaben reichen von der Bedienung der Maschinen bis hin zu Führungsaufgaben.

- Durch praktische Schulungen haben wir technische Kapazitäten in den Bereichen Maschinenbedienung, Wartung, Produktionskontrolle und Hygienemanagement aufgebaut - Fähigkeiten, die den Arbeitern auf dem Land selten zugänglich sind.

- Durch das Angebot kompostierbarer, plastikfreier Menstruationsbinden verbessern wir den Zugang zu sicheren, würdigen und erschwinglichen Menstruationsprodukten für Gemeinschaften, die bisher auf teure oder unsichere Alternativen angewiesen waren.

- Durch die Verwendung von Bananenfasern, einem landwirtschaftlichen Nebenprodukt, reduzieren wir Abfall und Plastikverschmutzung. Durch den Ersatz von flüssigkeitsabsorbierenden Materialien und Schichten aus Superabsorbern (PLA) auf Kunststoffbasis durch biologisch abbaubare Materialien tragen wir dazu bei, die langfristige Umweltbelastung zu verringern und gesündere Bodenökosysteme nach der Entsorgung zu unterstützen.

- Das lokale Fabrikmodell stärkt die Eigenverantwortung der Gemeinschaft, fördert die lokale Beschaffung und verringert die Abhängigkeit von importierten Produkten.

- Das Projekt fördert die Gleichstellung der Geschlechter, hebt die Rolle der Frauen in technischen Bereichen hervor und bietet einen nachahmenswerten Weg zu einer kreislauforientierten, integrativen und klimaresistenten Produktion.

Begünstigte

Lokale Frauen und Mädchen: Vor allem in ländlichen und unterversorgten Gebieten haben sie nun Zugang zu erschwinglichen und hygienischen Menstruationsprodukten. Dies wird ihre Gesundheit, ihre Würde und ihre Fähigkeit zur vollen Teilhabe an Bildung, Arbeit und dem täglichen Leben erheblich verbessern.

Ziele für nachhaltige Entwicklung

Geschichte

Niemals aufgeben: Die Reise zum Bau einer bahnbrechenden Maschine:

Zwei entschlossene Ingenieure von NIDISI hatten sich ein ehrgeiziges Ziel gesetzt: eine Maschine zu bauen, die Bananenfasern in weiche, saugfähige Lagen für umweltfreundliche Damenbinden verwandeln kann. Aber bei dieser Mission ging es nicht nur um Technologie. Es ging darum, nachhaltige Lösungen für die Menstruationshygiene zu entwickeln, die auch die entlegensten Gemeinden erreichen können. Um erfolgreich zu sein, musste die Maschine kompakt, erschwinglich, halbautomatisch und effizient genug für die dezentrale Produktion in kleinem Maßstab sein. Die vorhandenen Maschinen stellten jedoch ein Problem dar. Die in Indien und China verfügbaren Maschinen waren entweder zu manuell und langsam oder vollautomatisch, aber zu teuer und zu groß. Nichts entsprach ihren besonderen Anforderungen.

Also beschlossen sie, eine Maschine von Grund auf zu bauen.

In Zusammenarbeit mit GRIT Engineering - bekannt für innovatives Maschinendesign - nahmen sie eine Herausforderung an, die es so noch nie gegeben hatte. Selbst für GRIT war dies Neuland. Bananenfasern sind zwar nachhaltig, lassen sich aber nur sehr schwer verarbeiten. Ihre weiche, unregelmäßige Struktur machte es schwer, sie gleichmäßig zuzuführen und zu verteilen. Die Geschwindigkeit des Pulverisierers, die Art der Maschen und die Konsistenz der Einspeisung waren eng miteinander verknüpft - die Einstellung einer Variable hatte Auswirkungen auf das gesamte System.

Drei Monate vergingen. Dann sechs. Dann neun. Immer noch kein perfektes Blatt. Auch das Schneidesystem lieferte keine sauberen Ergebnisse.

Aber das Team hat nicht aufgegeben. Jeder gescheiterte Versuch wurde zu einer Lektion. Jeder Rückschlag brachte sie näher heran. Sie machten weiter. Der Durchbruch kam, als Sworup Raj Poudel, der technische Ingenieur von NIDISI Nepal, der den Prozess aus der Ferne gesteuert hatte, beschloss, persönlich zu kommen. Er führte eine entscheidende Änderung ein: Er fütterte die Maschine mit geschreddertem Bananenpapier anstelle von losen Fasern. Das Papier war dichter, gleichmäßiger und wurde gleichmäßiger zugeführt. Zum ersten Mal produzierte die Maschine ein sauberes, gleichmäßiges Blatt.

Kurz darauf kam Florian Didier, der technische Leiter von NIDISI in der EU, zu dem Workshop. Mit seinem umfassenden Fachwissen über Naturfasern half er bei der Feinabstimmung des Systems, indem er die Gleichmäßigkeit der Bahn verbesserte und den Schneidemechanismus optimierte.

Nach fast einem Jahr harter Arbeit war der Prototyp schließlich fertiggestellt - eine voll funktionsfähige, speziell angefertigte Maschine. Er war mehr als nur eine Hardware. Sie verkörperte Kreativität, Widerstandsfähigkeit und ein tiefes Engagement für Wirkung.

Diese Maschine ist mehr als nur Metall und Motoren. Sie ist ein Symbol für zielgerichtete Innovation. Gebaut für unterversorgte Regionen,

Für jeden Changemaker da draußen:

Echte Innovation wird durch Beharrlichkeit geboren. Dieses Team hat das bewiesen. Sie haben nie aufgegeben.