Ingeniería de producción de compresas menstruales compostables con fibras vegetales como principal núcleo absorbente

Esta iniciativa forma parte de Sparsa Solution, una organización nepalí sin ánimo de lucro que produce y distribuye localmente compresas compostables con un núcleo absorbente de fibra de plátano,

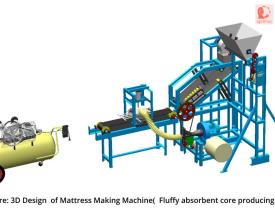

Las máquinas convencionales de fabricación de compresas de pelusa o bien son manuales -lo que requiere mucho trabajo y es antihigiénico- o bien están totalmente automatizadas, lo que requiere una gran inversión inicial y suele ser incompatible con los materiales ecológicos. Para superar estas dificultades, los ingenieros de NIDISI, Sparsa y Grit Engineering desarrollaron un sistema semiautomático de bajo coste adaptado al mercado local de Nepal.

Construido con recursos limitados, el sistema produce entre 3.500 y 4.000 almohadillas al día e incluye:

- Una trituradora de papel para un corte uniforme de la fibra;

- Una máquina de fabricación de colchones a medida para el núcleo absorbente esponjoso;

- Una máquina de ensamblaje de almohadillas modificada que sella las distintas capas mediante ultrasonidos y cola compostable.

Esta configuración permite una producción segura y a pequeña escala, al tiempo que reduce los residuos plásticos y favorece la salud menstrual en beneficio de las mujeres y el medio ambiente.

Contexto

Défis à relever

Medioambientales: Uno de los principales retos era encontrar capas superiores e inferiores compostables y no plásticas. Tras numerosas investigaciones y pruebas, identificamos materiales seguros y certificados que reducen significativamente la contaminación por plástico. También nos propusimos reducir la dependencia de componentes sintéticos importados utilizando fibra de plátano local, fomentando así la economía circular.

Social: Los métodos manuales de fabricación de compresas suelen ser antihigiénicos y laboriosos. Nuestro sistema semiautomático garantiza una producción más limpia a la vez que crea empleos locales dignos. Mediante la formación de trabajadores no cualificados y la creación de microfábricas, empoderamos a las comunidades rurales y mejoramos el acceso a productos menstruales seguros.

Económico: La mayoría de las máquinas de fabricación de compresas son demasiado caras o inadecuadas para los materiales ecológicos. Hemos desarrollado una maquinaria de bajo coste y fácil de usar -incluida una máquina de producción de núcleos absorbentes esponjosos a medida y un sistema de ensamblaje de capas modificado- que puede reproducirse localmente en entornos con recursos limitados, reduciendo los costes de puesta en marcha y la dependencia de tecnología extranjera.

Ubicación

Procesar

Resumen del proceso

Esta solución en cuatro partes esboza un enfoque paso a paso para producir compresas menstruales compostables utilizando materiales vegetales de origen local.

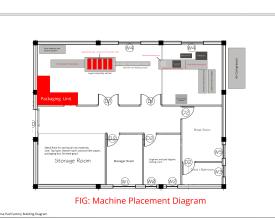

El proceso comienza con la creación de un diseño funcional de la fábrica (Building Block 1) que define la ubicación de las máquinas, el acceso a la energía, el flujo de materiales, la zonificación de la higiene y la organización del espacio de trabajo. Esta distribución garantiza un funcionamiento fluido y una coordinación eficaz entre las unidades. En el Bloque de Construcción 2, el papel vegetal fabricado con fibra de plátano se transforma en núcleos absorbentes esponjosos utilizando una máquina de bajo coste diseñada a medida. Esta máquina se desarrolló desde cero, con directrices técnicas detalladas, opciones de fabricación local y archivos CAD para facilitar su reproducción. El Building Block 3 se centra en el proceso de montaje de las almohadillas. Los materiales de los rollos superior e inferior se introducen en una máquina semiautomática modificada, mientras que el núcleo absorbente se inserta manualmente a través de un transportador sincronizado. Las capas se sellan por ultrasonidos, se les da forma, se esterilizan y se empaquetan. El Building Block 4 se centra en la materia prima utilizada para la producción y el mantenimiento de los absorbentes compostables, así como en el protocolo de seguridad de la máquina.

Juntos, estos bloques forman un modelo de producción replicable y sin plásticos que refuerza el acceso a la salud menstrual y reduce la contaminación por plásticos.

Bloques de construcción

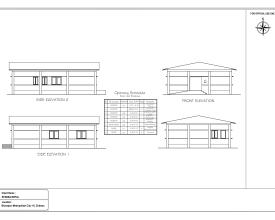

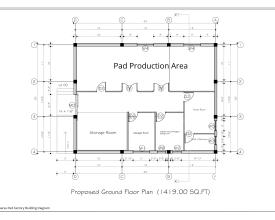

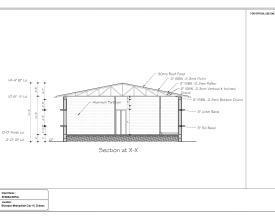

Disposición integral de la fábrica y flujo de trabajo de la unidad de producción de compresas menstruales

Resumen de la distribución de la fábrica:

La unidad de producción de almohadillas sanitarias está situada cerca de una zona urbana para garantizar un acceso más fácil a los canales de distribución, la mano de obra cualificada y las redes de transporte. La fábrica está construida con muros de hormigón y tejado de chapa galvanizada aislante, que proporciona durabilidad y protección contra el calor durante las estaciones más cálidas.

- Superficie total: 1.420 pies cuadrados

- Escala de producción: Semi-escala

- Producción diaria: 3.000 almohadillas

- Áreas clave: Almacén de materias primas, planta de producción, oficina, sala de descanso, aseos y un laboratorio interno para probar las pastillas.

Para ver la distribución y la ubicación de las máquinas, consulte la galería adjunta a este bloque.

Flujo de trabajo de producción paso a paso

- Recogida de materia prima

- Trituración de papel de fibra de plátano

- Formación del núcleo absorbente esponjoso

- Montaje de capas y esterilización UV

- Envasado y almacenamiento

Nota: La higiene es una prioridad absoluta. La fábrica cumple estrictamente las normas nacionales de higiene y sigue protocolos internos claros para garantizar la seguridad del producto en todas las fases de producción. Para más información sobre las prácticas de higiene, véase la solución "Defining a Good Menstrual Pad: Un proceso de I+D centrado en el usuario en Nepal".

Documentos adicionales disponibles en este bloque:

- Distribución detallada de la fábrica y flujo de producción/material (PDF)

- Resumen del consumo de energía (PDF)

- Estimación de costes para montar la fábrica (PDF)

Factores facilitadores

- Acceso a equipos locales cualificados y comprometidos: Un factor clave fue trabajar con un equipo local motivado de ingenieros, técnicos y miembros de la comunidad que desarrollaron conjuntamente el diseño, la maquinaria y los procesos de producción.

- Asociaciones de ingeniería en colaboración: La estrecha colaboración entre Sparśa, NIDISI y Grit Engineering garantizó una configuración práctica y eficiente adaptada a la producción de almohadillas compostables con fibra de plátano.

- Disponibilidad de materiales de construcción locales: El uso de materiales locales para la construcción ayudó a reducir costes, evitar retrasos y garantizar un diseño del edificio adaptado al contexto.

- Proximidad a las infraestructuras urbanas: La elección de una ubicación cercana a las líneas de suministro eléctrico, los accesos por carretera y las reservas de mano de obra ayudó a agilizar la logística de instalación y funcionamiento.

- Compromiso con las normas de higiene y calidad: La integración de protocolos de higiene e instalaciones de ensayo in situ garantizó la seguridad del producto y el cumplimiento de la normativa desde el principio.

- Prototipos prácticos e iteración: La flexibilidad para crear prototipos de la disposición de las máquinas y el flujo de la fábrica in situ permitió resolver rápidamente los problemas y mejorar los procesos.

Lección aprendida

- Empezar con un local alquilado

Cuando los presupuestos son limitados, alquilar un local es una opción más flexible y rentable. Una vez que el producto gane tracción y las operaciones se estabilicen, podrá invertir en la construcción de unas instalaciones permanentes. - Elija bien su ubicación: Elija un terreno con acceso a servicios públicos como agua y electricidad. Evite las zonas contaminadas o los lugares cercanos a fábricas de productos químicos para cumplir las normas de higiene. Colaborar con los miembros de la comunidad local desde el principio puede ayudar a evitar conflictos sobre el uso del terreno en el futuro.

- Implique a profesionales desde el principio: Incluso en el caso de edificios pequeños, es esencial consultar a arquitectos o ingenieros. Aspectos clave como la ventilación, la iluminación y la durabilidad estructural suelen pasarse por alto sin la aportación de expertos.

- Mantenga una comunicación clara con los contratistas: Las actualizaciones periódicas y las visitas a las instalaciones ayudan a garantizar que el trabajo se ajuste a sus expectativas y plazos, reduciendo los retrasos y los malentendidos.

- Planifique la instalación eléctrica en función de las máquinas: Comprenda las necesidades energéticas de sus máquinas (monofásicas frente a trifásicas) antes de finalizar el diseño. Una planificación adecuada evita costosos cambios de cableado o desajustes de potencia durante la instalación.

- Cree redes locales de asistencia técnica: Contar con un metalúrgico o técnico local de confianza puede suponer una gran diferencia cuando se necesitan pequeñas reparaciones o ajustes, y mantener la producción en marcha.

Fabricación de núcleos absorbentes mullidos: Visión general de la maquinaria, explicación detallada del proceso, modelos 3D

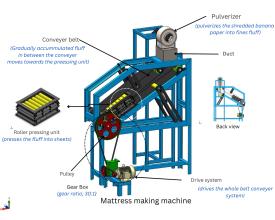

Este bloque explica cómo las hojas de fibra de plátano procesadas se transforman en núcleos esponjosos y absorbentes utilizando una máquina semiautomática hecha a medida. Estos núcleos absorbentes forman la capa intermedia de las compresas menstruales compostables.

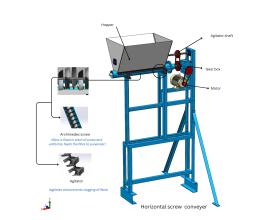

La máquina funciona mediante un proceso semiautomático cuidadosamente secuenciado, diseñado para garantizar una calidad y eficiencia constantes, especialmente en entornos con pocos recursos:

- Trituración: El proceso comienza con una trituradora que corta las hojas de fibra de plátano en trozos pequeños y uniformes mediante cuchillas giratorias. Esto garantiza la uniformidad en las siguientes etapas.

- Alimentación y agitación: El papel triturado se introduce en una tolva equipada con un tornillo de Arquímedes y un agitador. El tornillo proporciona una alimentación constante al pulverizador, mientras que el agitador evita los atascos.

- Pulverización y formación del núcleo de pelusa: Dentro del pulverizador de alta velocidad, el papel se descompone en pelusa fina. El movimiento centrífugo del aire esparce la pelusa uniformemente sobre una cinta en movimiento confinado.

- Compresión en hojas: La pelusa distribuida uniformemente se comprime entre dos cintas mediante una serie de rodillos. De este modo, la pelusa se une en hojas absorbentes continuas.

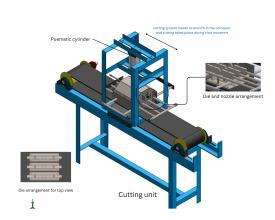

- Corte a medida: A continuación, las hojas se trasladan mediante una cinta transportadora a una unidad de corte accionada por un compresor de aire y controlada por un temporizador universal. Esta unidad corta la lámina en las dimensiones requeridas del núcleo absorbente.

- Recorte y reciclado de la pel usa: Los troqueles prensan la hoja para darle forma, mientras que las boquillas de aire circundantes eliminan el exceso de pelusa. Este material suelto se recoge mediante succión y se recicla para su reutilización.

Este proceso permite una producción de núcleos absorbentes limpia, eficiente y uniforme, utilizando materiales disponibles localmente y tecnología apropiada para operaciones a semi-escala.

Recursos adicionales para la reproducción:

- PDF: Detalles del mecanismo de trabajo y procedimiento de operación

- PDF: Diagrama de conexión eléctrica del sistema de corte

- Archivo CAD: Máquina para fabricar colchones - enlace GrabCAD

Factores facilitadores

- Estrecha colaboración con los talleres de ingeniería locales

Construir una máquina a medida exigía una estrecha colaboración con metalúrgicos e ingenieros cualificados que pudieran adaptar los diseños, crear prototipos de componentes e iterar en función de la información recibida sobre el terreno. - Especificaciones técnicas y planificación claras

Conocer en detalle cada paso del proceso -trituración, alimentación, pulverización, formación de hojas y corte- fue esencial para traducir las necesidades en el diseño de la máquina. - Disponibilidad de papel de fibra de plátano

Era necesario un suministro constante y de calidad de hojas de fibra de plátano procesadas para garantizar el rendimiento de la máquina y la producción del núcleo de pelusa. - Suministro eléctrico y sistema de compresión de aire fiables

La máquina requiere electricidad estable (incluidos motores de alta velocidad) y un sistema de aire comprimido seguro y bien regulado para la unidad de corte y el reciclado de la pelusa. - Mentalidad de prototipo y flexibilidad

El proceso de desarrollo incluyó fases de prueba y error, que exigieron paciencia, un enfoque flexible de los ajustes y pruebas continuas para lograr la consistencia de pelusa y los niveles de higiene deseados.

Lección aprendida

- Establezca acuerdos claros con los fabricantes de maquinaria: es esencial contar con un contrato bien definido. Debe abarcar las capacidades de la máquina, los materiales que se utilizarán, las limitaciones presupuestarias, los plazos de entrega, los mecanismos para hacer frente a los retrasos y cualquier modificación personalizada prevista.

- Mantener una comunicación frecuente y realizar visitas a las instalaciones: Las comprobaciones periódicas con el equipo de fabricación -tanto virtuales como en persona- ayudan a garantizar que la máquina se construye según el diseño y permiten solucionar rápidamente los problemas que puedan surgir.

- Prevea retrasos y utilice el tiempo de forma estratégica: La fabricación de la máquina suele llevar más tiempo del previsto. Durante esos retrasos, céntrese en tareas paralelas como la formación, la adquisición de materias primas o la configuración de la fábrica para evitar cuellos de botella más adelante.

Lecciones técnicas del uso de la máquina a medida

- Sistema de corte por aire comprimido: Un problema de seguridad: El mecanismo de corte por aire comprimido resultó complejo y planteaba riesgos de seguridad debido a posibles desconexiones de tuberías bajo alta presión. Un sistema de corte basado en rodillos sería más sencillo y seguro para futuros diseños.

- La gestión del polvo es fundamental: La fibra de plátano, al pulverizarse, genera finas partículas en suspensión. Combinada con aire a alta presión, genera mucho polvo. Unos sistemas eficaces de ventilación y control del polvo son esenciales para un funcionamiento seguro e higiénico.

- El desarrollo de máquinas a medida requiere paciencia: Aunque las máquinas a medida ofrecen precisión e innovación, el proceso de diseño exige sólidos conocimientos técnicos, resolución de problemas y paciencia a lo largo de ciclos de desarrollo de prueba y error.

Ensamblaje de capas y proceso de construcción de compresas menstruales compostables

Compramos una máquina semiautomática de montaje de almohadillas y posteriormente la modificamos para adaptarla a nuestro proceso específico. Las máquinas estándar suelen estar diseñadas para su uso a escala industrial con materiales de base plástica y entradas en rollo continuo. Como trabajamos con núcleos absorbentes de fibra de plátano natural, que no se presentan en forma de rollo, tuvimos que ajustar la máquina para que funcionara con nuestra configuración.

Las capas superior e inferior (algodón no tejido y PLA-" bioplástico hecho con material de ácido poli láctico que es capas compostables" )vienen en rollos. Estos rollos se instalan en la máquina. En el centro, colocamos manualmente nuestros núcleos absorbentes esponjosos precortados en una cinta transportadora en movimiento. La máquina está equipada con sensores y un sistema de sincronización que lo alinea todo.

A medida que los materiales se desplazan por la máquina:

- Las tres capas se juntan

- Un sistema de rodillos comprime y sella el absorbente por ultrasonidos.

- A continuación, se da forma a la almohadilla y se corta

- Después de esto, cada almohadilla pasa por un túnel de luz UV-C para su esterilización

Por último, aplicamos manualmente el adhesivo y empaquetamos las almohadillas para su distribución.

Estas modificaciones nos permiten trabajar con materiales ecológicos y compostables, al tiempo que mantenemos un flujo de trabajo semiautomatizado. No es perfecto, pero funciona, y es mucho más adecuado para entornos a pequeña escala y con pocos recursos que los sistemas totalmente automatizados diseñados para compresas de plástico.

Para conocer en detalle las especificaciones técnicas

- PDF titulado "Explicación detallada del sistema de montaje por capas"

- PDF titulado "Parámetros técnicos de la máquina de montaje por capas"

Factores facilitadores

- Calidad uniforme de la materia prima: La máquina funciona mejor cuando las capas superior e inferior se suministran en rollos uniformes. La capa superior (algodón no tejido) y la inferior (PLA-"ácido poli-láctico" bioplástico) deben tener ambas una anchura aproximada de 20-30 cm, con un grosor y una tensión uniformes para evitar atascos durante la alimentación. Los materiales demasiado rígidos, demasiado elásticos o demasiado finos pueden no sellar correctamente.

- Dimensiones del núcleo absorbente: Los núcleos absorbentes de fibra de plátano deben estar precortados a una longitud y anchura fijas para que encajen exactamente en la zona de sellado de la máquina. Si el núcleo es demasiado grueso, puede causar desalineación o errores de sellado. En nuestro caso, los núcleos tienen un grosor de unos 3-4 mm.

- Suministro eléctrico adecuado: La máquina requiere electricidad monofásica con un voltaje estable. Las fluctuaciones de tensión pueden afectar a la calibración de los sensores, la presión de los rodillos y la consistencia del sellado. Se recomienda instalar un estabilizador de tensión si la red eléctrica es inestable.

- Familiaridad del operario con los materiales: Dado que el núcleo se coloca manualmente, el operario debe estar formado para reconocer y alinear correctamente los materiales, especialmente cuando se trabaja con componentes no estándar y ecológicos.

- Configuración y calibración de la máquina: Las posiciones de los sensores, la presión de los rodillos y la sincronización deben calibrarse para la combinación de materiales específica. A menudo es necesario realizar pequeños ajustes cuando se cambia a un nuevo rodillo o lote de núcleo absorbente.

Lección aprendida

- Pruebe la máquina con sus propios materiales antes del envío: Al importar una máquina, especialmente si requiere modificaciones personalizadas, es esencial mantener un contacto regular con el proveedor. Solicite actualizaciones de fotos y vídeos a lo largo del proceso de fabricación y, si es posible, visite las instalaciones para realizar pruebas en persona con sus propias materias primas. Esto ayuda a detectar los problemas a tiempo y garantiza que la máquina funcione como se espera en su contexto.

- Pruebe siempre las materias primas antes de comprar a granel: los materiales que funcionan en teoría pueden no funcionar en la práctica. Hemos aprendido que merece la pena solicitar muestras a varios proveedores y realizar pruebas a pequeña escala en la máquina antes de comprometerse con grandes pedidos. Así se evitan desajustes, retrasos en la producción y despilfarros.

- Resuelva de antemano los documentos de importación: Si la máquina se va a enviar al extranjero, asegúrese de que toda la documentación legal y aduanera se tramita mientras la máquina está aún en producción. Esperar hasta el último momento puede dar lugar a costosos retrasos en la frontera una vez que la máquina esté lista para su envío.

Especificaciones de máquinas y materiales con protocolos de seguridad y mantenimiento

En esta sección se describen todos los detalles técnicos relativos a las materias primas utilizadas en la fabricación de las compresas higiénicas Sparsa. También incluye las especificaciones de cada capa de material, los requisitos de las máquinas asociadas, las consideraciones de mantenimiento, los protocolos de seguridad y las normas de embalaje final. Esta información es fundamental para garantizar la calidad de la producción, la trazabilidad de los materiales y el control del proceso.

Las tres capas funcionales -la superior, el núcleo absorbente y la barrera- se ensamblan utilizando una máquina de montaje de compresas (consulte el Building Block 3 para obtener información detallada). Después del montaje:

- El adhesivo se aplica manualmente.

- Los absorbentes se pliegan tres veces

- Cada compresa se embala individualmente en una bolsa compostable.

Recursos adicionales para la replicación:

- PDF: Información detallada sobre las materias primas utilizadas para la producción de almohadillas compostables

- PDF: Información detallada sobre el mantenimiento de la máquina y el protocolo de seguridad

Impactos

Nuestra solución crea un impacto social, económico y medioambiental significativo en las comunidades rurales y semiurbanas de Nepal.

- Hemos creado una unidad de producción de compresas a semi-escala que proporciona empleo e ingresos a más de 10 trabajadores locales, incluidas mujeres de entornos marginados, en funciones que van desde el manejo de la maquinaria hasta el liderazgo.

- Mediante la formación práctica, hemos creado capacidad técnica en el uso de maquinaria, mantenimiento, control de la producción y gestión de la higiene, habilidades a las que rara vez tienen acceso los trabajadores rurales.

- Al ofrecer compresas compostables y sin plástico, aumentamos el acceso a productos de higiene menstrual seguros, dignos y asequibles para comunidades que antes dependían de alternativas caras o inseguras.

- Nuestro uso de fibra de plátano, un subproducto agrícola, reduce los residuos y la contaminación por plástico. Al sustituir el polímero superabsorbente (PLA) a base de plástico -material absorbente de líquidos y capas- por materiales biodegradables, ayudamos a disminuir la carga medioambiental a largo plazo y apoyamos unos ecosistemas del suelo más sanos después de la eliminación.

- El modelo de fábrica localizada refuerza la propiedad comunitaria, fomenta las compras locales y reduce la dependencia de los productos importados.

- El proyecto promueve la igualdad de género, destaca el papel de la mujer en los campos técnicos y ofrece una vía replicable hacia una fabricación circular, inclusiva y resiliente al clima.

Beneficiarios

Las mujeres y niñas de la zona - especialmente las de zonas rurales y desatendidas- tienen ahora acceso a productos menstruales asequibles e higiénicos. Esto mejorará significativamente su salud, dignidad y capacidad para participar plenamente en la educación, el trabajo y la vida cotidiana.

Objetivos de Desarrollo Sostenible

Historia

Nunca te rindas: El viaje hacia la construcción de una máquina revolucionaria:

Dos decididos ingenieros del NIDISI se propusieron un ambicioso objetivo: construir una máquina capaz de transformar la fibra del plátano en láminas suaves y absorbentes para fabricar compresas ecológicas. Pero esta misión no sólo tenía que ver con la tecnología. Se trataba de crear soluciones sanitarias menstruales sostenibles que pudieran llegar a las comunidades más remotas. Para tener éxito, la máquina tenía que ser compacta, asequible, semiautomatizada y lo bastante eficiente para una producción descentralizada a pequeña escala. Pero las máquinas existentes planteaban un problema. Las que había en la India y China eran demasiado manuales y lentas o totalmente automáticas pero demasiado caras y grandes. Nada satisfacía sus necesidades específicas.

Así que decidieron construir una desde cero.

En colaboración con GRIT Engineering -reconocida por el diseño innovador de sus máquinas- asumieron un reto sin precedentes. Incluso para GRIT, se trataba de un territorio nuevo. La fibra de plátano, aunque sostenible, resultaba increíblemente difícil de trabajar. Su estructura blanda e irregular dificultaba su alimentación y distribución uniforme. La velocidad del pulverizador, el tipo de malla y la consistencia de la alimentación estaban profundamente interconectados: el ajuste de una variable afectaba a todo el sistema.

Pasaron tres meses. Luego seis. Luego nueve. Todavía no había una hoja perfecta. El sistema de corte tampoco ofrecía resultados limpios.

Pero el equipo no se rindió. Cada intento fallido se convirtió en una lección. Cada contratiempo les acercaba más. Y siguieron adelante. El gran avance llegó cuando Sworup Raj Poudel, ingeniero técnico de NIDISI Nepal, que había estado dirigiendo el proceso a distancia, decidió unirse en persona. Introdujo un cambio fundamental: alimentar la máquina con papel de plátano triturado en lugar de fibra suelta. Era más denso, más uniforme y se alimentaba de forma más uniforme. Por primera vez, la máquina producía una hoja limpia y uniforme.

Poco después, Florian Didier, responsable técnico de NIDISI en la UE, se incorporó al taller. Con su gran experiencia en fibras naturales, ayudó a afinar el sistema, mejorando la uniformidad de la hoja y optimizando el mecanismo de corte.

Por fin, después de casi un año de duro trabajo, el prototipo quedó terminado: una máquina totalmente funcional y fabricada a medida. Representaba algo más que un simple hardware. Encarnaba la creatividad, la resistencia y un profundo compromiso con el impacto.

Esta máquina es más que metal y motores. Simboliza la innovación impulsada por un propósito. Construida para regiones desatendidas,

Para todos los agentes de cambio:

La verdadera innovación nace de la persistencia. Este equipo lo ha demostrado. Nunca se rindieron.