Ingénierie de la production de serviettes hygiéniques compostables utilisant des fibres d'origine végétale comme noyau absorbant principal

Cette initiative s'inscrit dans le cadre de la solution Sparsa, une organisation népalaise à but non lucratif qui produit et distribue localement des serviettes hygiéniques compostables, dont le noyau absorbant est fabriqué à partir de fibres de banane,

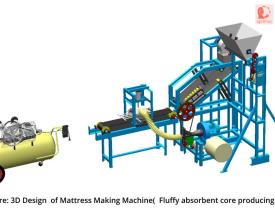

Les machines conventionnelles de production de serviettes hygiéniques sont soit manuelles - ce qui nécessite une main-d'œuvre abondante et peu hygiénique - soit entièrement automatisées, ce qui nécessite un investissement initial élevé et est souvent incompatible avec les matériaux écologiques. Pour relever ces défis, des ingénieurs de NIDISI, Sparsa et Grit Engineering ont mis au point un système semi-automatique et peu coûteux, adapté à la fabrication locale au Népal.

Construit avec des ressources limitées, le système produit entre 3 500 et 4 000 serviettes par jour :

- Une déchiqueteuse de papier pour une coupe uniforme des fibres ;

- Une machine à fabriquer des matelas sur mesure pour le noyau absorbant duveteux ;

- Une machine d'assemblage de serviettes hygiéniques modifiée qui scelle les différentes couches à l'aide d'ultrasons et de colle compostable.

Cette installation permet une production sûre à petite échelle tout en réduisant les déchets plastiques et en favorisant la santé menstruelle au profit des femmes et de l'environnement.

Contexte

Défis à relever

Environnement: L'un des principaux défis consistait à trouver des couches supérieures et inférieures compostables et non plastiques. Après des recherches et des tests approfondis, nous avons identifié des matériaux sûrs et certifiés qui réduisent considérablement la pollution par le plastique. Nous avons également cherché à réduire la dépendance à l'égard des composants synthétiques importés en utilisant des fibres de banane disponibles localement, ce qui favorise l'économie circulaire.

Social: Les méthodes de fabrication manuelle des serviettes hygiéniques sont souvent peu hygiéniques et nécessitent une main-d'œuvre importante. Notre système semi-automatique garantit une production plus propre tout en créant des emplois locaux dignes. En formant des travailleurs non qualifiés et en créant des micro-usines, nous responsabilisons les communautés rurales et améliorons l'accès à des produits menstruels sûrs.

Économique: La plupart des machines à fabriquer des serviettes hygiéniques sont soit trop chères, soit inadaptées aux éco-matériaux. Nous avons mis au point des machines peu coûteuses et faciles à utiliser, notamment une machine de production de noyaux absorbants pelucheux sur mesure et un système d'assemblage de couches modifié, qui peuvent être reproduites localement dans des environnements aux ressources limitées, réduisant ainsi les coûts de démarrage et la dépendance à l'égard de la technologie étrangère.

Emplacement

Traiter

Résumé du processus

Cette solution en quatre parties décrit une approche étape par étape de la production de serviettes hygiéniques compostables à l'aide de matériaux d'origine végétale locale.

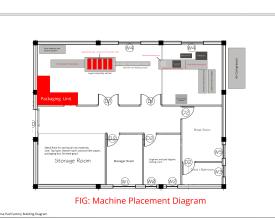

Le processus commence par la mise en place d'un plan fonctionnel de l'usine (Building Block 1) qui définit l'emplacement des machines, l'accès à l'énergie, le flux des matériaux, le zonage de l'hygiène et l'organisation de l'espace de travail. Cet agencement garantit un fonctionnement harmonieux et une coordination efficace entre les unités. Dans le bloc 2, le papier végétal fabriqué à partir de fibres de banane est transformé en noyaux absorbants duveteux à l'aide d'une machine personnalisée et peu coûteuse. Cette machine a été développée à partir de zéro, avec des directives techniques détaillées, des options de fabrication locale et des fichiers CAO pour faciliter la reproduction. Le bloc de construction 3 se concentre sur le processus d'assemblage des tampons. Les matériaux des rouleaux supérieur et inférieur sont introduits dans une machine semi-automatique modifiée, tandis que le noyau absorbant est inséré manuellement via un convoyeur synchronisé. Les couches sont scellées par collage ultrasonique, mises en forme, stérilisées, puis emballées. Le bloc 4 est consacré aux matières premières utilisées pour la production et l'entretien des tampons compostables, ainsi qu'au protocole de sécurité de la machine.

Ensemble, ces blocs forment un modèle de production reproductible et sans plastique qui renforce l'accès à la santé menstruelle et réduit la pollution plastique.

Blocs de construction

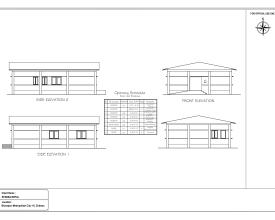

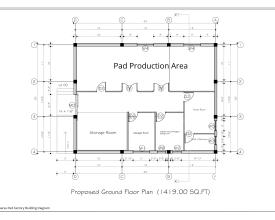

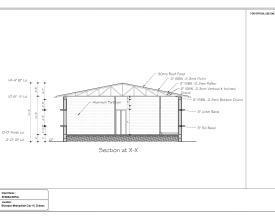

Aménagement complet de l'usine et flux de travail de l'unité de production de serviettes hygiéniques

Vue d'ensemble de l'implantation de l'usine :

L'unité de production de serviettes hygiéniques est située à proximité d'une zone urbaine afin de faciliter l'accès aux canaux de distribution, à la main-d'œuvre qualifiée et aux réseaux de transport. L'usine est construite avec des murs en béton et une toiture isolée en tôle galvanisée, ce qui assure la durabilité et la protection contre la chaleur pendant les saisons chaudes.

- Surface totale : 1 420 pieds carrés

- Échelle de production : Semi-échelle

- Production journalière : 3 000 tampons

- Principales zones : Stockage des matières premières, atelier de production, bureau, salle de repos, toilettes et laboratoire interne pour tester les tampons.

Pour visualiser l'agencement et l'emplacement des machines, veuillez vous reporter à la galerie jointe à ce bloc.

Flux de production étape par étape

- Collecte des matières premières

- Déchiquetage du papier en fibre de banane

- Formation d'un noyau absorbant pelucheux

- Assemblage des couches et stérilisation aux UV

- Emballage et stockage

Remarque : l'hygiène est une priorité absolue. L'usine respecte strictement les normes d'hygiène nationales et suit des protocoles internes clairs pour garantir la sécurité des produits à chaque étape de la production. Pour en savoir plus sur les pratiques d'hygiène, voir le nom de la solution "Defining a Good Menstrual Pad : Un processus de R&D centré sur l'utilisateur au Népal".

Autres documents disponibles dans ce bloc :

- Plan détaillé de l'usine et flux de production/matériel (PDF)

- Aperçu de la consommation d'énergie (PDF)

- Estimation des coûts d'installation de l'usine (PDF)

Facteurs favorables

- Accès à des équipes locales qualifiées et engagées: La collaboration avec une équipe locale motivée d'ingénieurs, de techniciens et de membres de la communauté qui ont participé à l'élaboration de l'agencement, des machines et des processus de production a été un facteur clé de réussite.

- Partenariats d'ingénierie collaborative: Une étroite collaboration entre Sparśa, NIDISI et Grit Engineering a permis de mettre au point une installation pratique et efficace adaptée à la production de tampons compostables à partir de fibres de banane.

- Disponibilité des matériaux de construction locaux: L'utilisation de matériaux de construction disponibles localement a permis de réduire les coûts, d'éviter les retards et de garantir une conception des bâtiments adaptée au contexte.

- Proximité des infrastructures urbaines: Le choix d'un emplacement proche des lignes électriques, des routes et des bassins d'emploi a permis de rationaliser la logistique d'installation et d'exploitation.

- Engagement en faveur des normes d'hygiène et de qualité: L'intégration de protocoles d'hygiène et d'installations d'essai sur place a permis de garantir la sécurité des produits et la conformité aux réglementations dès le départ.

- Prototypage et itération pratiques: La possibilité de prototyper sur place l'agencement des machines et les flux de production a permis de résoudre rapidement les problèmes et d'améliorer les processus.

Leçon apprise

- Commencer avec un local loué

Lorsque les budgets sont limités, la location d'un espace est une option plus souple et plus rentable. Une fois que le produit aura gagné en popularité et que les activités se seront stabilisées, vous pourrez investir dans la construction d'une installation permanente. - Choisissez judicieusement votre emplacement : Choisissez un terrain avec accès aux services publics tels que l'eau et l'électricité. Évitez les zones polluées ou les sites situés à proximité d'usines chimiques afin de respecter les normes d'hygiène. Le fait de s'engager dès le début avec les membres de la communauté locale peut aider à prévenir les conflits liés à l'utilisation des terres.

- Faire appel à des professionnels dès le départ : Même pour les petits bâtiments, il est essentiel de consulter des architectes ou des ingénieurs. Des aspects clés tels que la ventilation, l'éclairage et la durabilité structurelle sont souvent négligés sans l'avis d'un expert.

- Maintenir une communication claire avec les entrepreneurs : Des mises à jour régulières et des visites sur place permettent de s'assurer que les travaux sont conformes à vos attentes et à votre calendrier, ce qui réduit les retards et les malentendus.

- Planifier l'installation électrique en fonction des machines : Comprenez les besoins en électricité de vos machines (monophasé ou triphasé) avant de finaliser l'agencement. Une bonne planification permet d'éviter un recâblage coûteux ou des erreurs d'alimentation lors de l'installation.

- Créez des réseaux locaux d'assistance technique : Le fait de pouvoir compter sur un métallurgiste ou un technicien local fiable peut faire une grande différence lorsque de petites réparations ou des ajustements sont nécessaires, ce qui permet de maintenir la production sur la bonne voie.

Fabrication de noyaux absorbants pelucheux : Vue d'ensemble des machines, explication détaillée du processus, modèles 3D

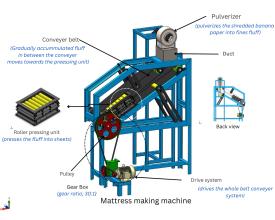

Ce bloc explique comment les feuilles de fibres de banane traitées sont transformées en noyaux absorbants et duveteux à l'aide d'une machine semi-automatique construite sur mesure. Ces noyaux absorbants forment la couche intermédiaire des serviettes hygiéniques compostables.

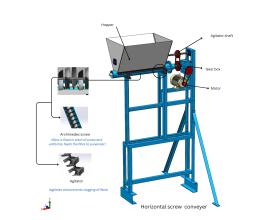

La machine fonctionne selon un processus semi-automatique soigneusement séquencé, conçu pour garantir une qualité et une efficacité constantes, en particulier dans les régions à faibles ressources :

- Déchiquetage : le processus commence par un déchiqueteur qui coupe les feuilles de fibres de banane en petits morceaux uniformes à l'aide de lames rotatives. Cela permet d'assurer l'uniformité des étapes suivantes.

- Alimentation et agitation : le papier déchiqueté est introduit dans une trémie équipée d'une vis d'Archimède et d'un agitateur. La vis assure une alimentation régulière du pulvérisateur, tandis que l'agitateur empêche le colmatage.

- Pulvérisation et formation d'un noyau de peluche : dans le pulvérisateur à grande vitesse, le papier est réduit en fines peluches. Le mouvement centrifuge de l'air répartit uniformément les peluches sur une bande en mouvement confinée.

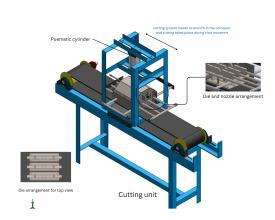

- Compression en feuilles : la peluche uniformément répartie est comprimée entre deux bandes à l'aide d'une série de rouleaux. Cela permet de lier les peluches en feuilles absorbantes continues.

- Découpage : les feuilles sont ensuite acheminées par un convoyeur vers une unité de découpage alimentée par un compresseur d'air et contrôlée par une minuterie universelle. Cette unité coupe la feuille aux dimensions requises pour le noyau absorbant.

- Découpage et recyclage des peluches : des matrices pressent la feuille pour lui donner sa forme, tandis que des buses d'air environnantes soufflent les peluches excédentaires. Ce matériau en vrac est collecté par aspiration et recyclé en vue d'une réutilisation.

Ce processus permet de produire des noyaux absorbants propres, efficaces et uniformes, en utilisant des matériaux disponibles localement et une technologie adaptée aux opérations à petite échelle.

Ressources supplémentaires pour la reproduction :

- PDF : Détails du mécanisme de fonctionnement et de la procédure d'exploitation

- PDF : Schéma de connexion électrique du système de coupe

- Fichier CAO : Machine à fabriquer des matelas - Lien GrabCAD

Facteurs favorables

- Une collaboration étroite avec les ateliers d'ingénierie locaux

La construction d'une machine sur mesure a nécessité une étroite collaboration avec des métallurgistes et des ingénieurs qualifiés, capables d'adapter les conceptions, de prototyper les composants et d'apporter des modifications en fonction des réactions sur le terrain. - Des spécifications techniques et une planification claires

Il était essentiel de comprendre en détail chaque étape du processus - déchiquetage, alimentation, pulvérisation, formation des feuilles et découpe - pour traduire les besoins en conception de machine. - Disponibilité du papier à base de fibres de banane

Un approvisionnement constant et de qualité en feuilles de fibres de banane traitées était nécessaire pour garantir les performances de la machine et le rendement du noyau de peluche. - Alimentation électrique fiable et système de compression d'air

La machine a besoin d'une alimentation électrique stable (y compris des moteurs à grande vitesse) et d'un système d'air comprimé sûr et bien régulé pour l'unité de coupe et le recyclage de la peluche. - Esprit de prototypage et flexibilité

Le processus de développement a comporté des phases d'essais et d'erreurs, ce qui a nécessité de la patience, une approche souple des ajustements et des essais continus pour obtenir la consistance de la peluche et les normes d'hygiène souhaitées.

Leçon apprise

- Établir des accords clairs avec les constructeurs de machines : un contrat bien défini est essentiel. Il doit couvrir les capacités de la machine, les matériaux à utiliser, les contraintes budgétaires, les délais de livraison, les mécanismes de gestion des retards et toutes les modifications personnalisées attendues.

- Maintenir une communication fréquente et visiter le site : des contrôles réguliers avec l'équipe de fabrication - virtuels ou en personne - permettent de s'assurer que la machine est construite conformément à la conception, et de résoudre rapidement les problèmes lorsqu'ils surviennent.

- S'attendre à des retards et utiliser le temps de manière stratégique : la fabrication d'une machine prend souvent plus de temps que prévu. Pendant ces retards, concentrez-vous sur des tâches parallèles telles que la formation, l'approvisionnement en matières premières ou l'installation de l'usine afin d'éviter les goulets d'étranglement ultérieurs.

Leçons techniques tirées de l'utilisation de la machine sur mesure

- Système de coupe à air comprimé : Un problème de sécurité : le mécanisme de coupe à air comprimé s'est avéré complexe et présentait des risques pour la sécurité en raison des déconnexions potentielles de tuyaux sous haute pression. Un système de coupe à rouleaux serait plus simple et plus sûr pour les conceptions futures.

- La gestion des poussières est essentielle : la fibre de banane, lorsqu'elle est pulvérisée, crée de fines particules en suspension dans l'air. Combinées à l'air à haute pression, ces particules génèrent beaucoup de poussière. Une ventilation efficace et des systèmes de contrôle des poussières sont essentiels pour un fonctionnement sûr et hygiénique.

- Le développement de machines sur mesure exige de la patience : si les machines sur mesure offrent précision et innovation, le processus de conception exige de solides connaissances techniques, la résolution de problèmes et de la patience tout au long des cycles de développement par essais et erreurs.

Assemblage des couches et processus de construction des serviettes hygiéniques compostables

Nous avons acheté une machine semi-automatique d'assemblage de tampons que nous avons ensuite modifiée pour l'adapter à notre processus spécifique. Les machines standard sont généralement conçues pour une utilisation à l'échelle industrielle avec des matériaux à base de plastique et des rouleaux continus. Comme nous travaillons avec des noyaux absorbants en fibres naturelles de banane, qui ne se présentent pas sous forme de rouleaux, nous avons dû adapter la machine pour qu'elle fonctionne avec notre installation.

Les couches supérieure et inférieure (coton non tissé et PLA-" bioplastique fabriqué à partir d'acide poly-lactique, qui est une couche compostable ") se présentent sous forme de rouleaux. Ces rouleaux sont installés sur la machine. Au milieu, nous plaçons manuellement nos noyaux absorbants pelucheux prédécoupés sur un tapis roulant. La machine est équipée de capteurs et d'un système de synchronisation qui aligne le tout.

Au fur et à mesure que les matériaux se déplacent dans la machine, les trois couches sont assemblées :

- Les trois couches sont assemblées

- Un système de rouleaux comprime et scelle le tampon par ultrasons.

- Le tampon est ensuite mis en forme et coupé

- Chaque tampon passe ensuite dans un tunnel de lumière UV-C pour être stérilisé.

Enfin, nous appliquons manuellement l'adhésif et emballons les tampons pour les distribuer.

Ces modifications nous permettent de travailler avec des matériaux écologiques et compostables tout en maintenant un flux de travail semi-automatisé. Ce n'est pas parfait, mais cela fonctionne, et c'est beaucoup plus adapté aux environnements à petite échelle et à faibles ressources que les systèmes entièrement automatisés conçus pour les tampons en plastique.

Pour une compréhension détaillée des spécifications techniques

- PDF intitulé "Explication détaillée du système d'assemblage par couches" (en anglais)

- PDF intitulé "Paramètres techniques de la machine d'assemblage par couches".

Facteurs favorables

- Qualité constante de la matière première : la machine est plus performante lorsque les couches supérieure et inférieure sont livrées sous forme de rouleaux uniformes. La couche supérieure (coton non tissé) et la couche inférieure (bioplastique PLA-"Poly Lactic acid") doivent toutes deux avoir une largeur d'environ 20 à 30 cm, une épaisseur et une tension constantes afin d'éviter les bourrages lors de l'alimentation. Les matériaux trop rigides, trop extensibles ou trop fins risquent de ne pas se sceller correctement.

- Dimensions du noyau absorbant : les noyaux absorbants en fibre de banane doivent être prédécoupés à une longueur et une largeur fixes afin de s'adapter exactement à la zone de scellage de la machine. Si le noyau est trop épais, il peut entraîner un mauvais alignement ou des erreurs de scellage. Dans notre cas, les mandrins ont une épaisseur d'environ 3 à 4 mm.

- Alimentation électrique appropriée : la machine nécessite une alimentation électrique monophasée avec une tension stable. Les fluctuations de tension peuvent affecter l'étalonnage du capteur, la pression du rouleau et l'homogénéité du scellage. L'installation d'un stabilisateur de tension est recommandée si votre réseau est instable.

- Familiarité de l'opérateur avec les matériaux : Le noyau étant placé manuellement, l'opérateur doit être formé pour reconnaître et aligner correctement les matériaux, en particulier lorsqu'il travaille avec des composants non standard et respectueux de l'environnement.

- Configuration et étalonnage de la machine : La position des capteurs, la pression des rouleaux et la synchronisation doivent être calibrées en fonction de la combinaison spécifique de matériaux. Des ajustements mineurs sont souvent nécessaires lors du passage à un nouveau rouleau ou à un nouveau lot de noyaux absorbants.

Leçon apprise

- Testez la machine avec vos propres matériaux avant de l'expédier: Lorsque vous importez une machine, en particulier une machine qui nécessite des modifications personnalisées, il est essentiel de maintenir un contact régulier avec le fournisseur. Demandez des photos et des vidéos tout au long du processus de construction et, si possible, rendez-vous sur place pour tester la machine avec vos propres matières premières. Cela permet de détecter rapidement les problèmes et de s'assurer que la machine fonctionne comme prévu dans votre contexte.

- Toujours tester les matières premières avant de les acheter en gros : les matériaux qui fonctionnent en théorie peuvent ne pas fonctionner en pratique. Nous avons appris qu'il valait la peine de demander des échantillons à plusieurs fournisseurs et d'effectuer des tests à petite échelle sur la machine avant de passer des commandes importantes. Cela permet d'éviter les décalages, les retards de production et le gaspillage.

- Réglez à l'avance les documents d'importation : Si la machine est expédiée à l'étranger, assurez-vous que toutes les formalités légales et douanières sont réglées pendant que la machine est encore en production. Attendre la dernière minute peut entraîner des retards coûteux à la frontière lorsque la machine est prête à être expédiée.

Spécifications des machines et des matériaux avec protocoles de sécurité et d'entretien

Cette section présente des détails techniques complets concernant les matières premières utilisées dans la fabrication des serviettes hygiéniques Sparsa. Elle comprend également les spécifications de chaque couche de matériau, les exigences des machines associées, les considérations de maintenance, les protocoles de sécurité et les normes d'emballage final. Ces informations sont essentielles pour garantir la qualité de la production, la traçabilité des matériaux et le contrôle des processus.

Les trois couches fonctionnelles - sommet, noyau absorbant et barrière - sont assemblées à l'aide d'une machine d'assemblage de serviettes hygiéniques (voir le bloc de construction 3 pour plus d'informations). Après l'assemblage :

- L'adhésif est appliqué manuellement

- Les serviettes sont pliées en trois.

- Chaque serviette est emballée individuellement dans un sachet compostable.

Ressources supplémentaires pour la reproduction :

- PDF : Détails des informations sur les matières premières utilisées pour la production de tampons compostables

- PDF : Informations détaillées sur l'entretien des machines et le protocole de sécurité

Impacts

Notre solution a un impact social, économique et environnemental significatif sur les communautés rurales et semi-urbaines du Népal.

- Nous avons mis en place une unité de production de tampons à semi-échelle qui fournit un emploi et un revenu à plus de 10 travailleurs locaux, y compris des femmes issues de milieux marginalisés, dans des rôles allant de l'utilisation des machines à la direction.

- Grâce à une formation pratique, nous avons renforcé les capacités techniques en matière d'utilisation des machines, d'entretien, de contrôle de la production et de gestion de l'hygiène - des compétences rarement accessibles aux travailleurs ruraux.

- En proposant des serviettes hygiéniques compostables et sans plastique, nous améliorons l'accès à des produits hygiéniques sûrs, dignes et abordables pour les communautés qui dépendaient auparavant d'alternatives coûteuses ou dangereuses.

- Notre utilisation de la fibre de banane, un sous-produit agricole, réduit les déchets et la pollution plastique. En remplaçant le polymère superabsorbant (PLA) à base de plastique, le matériau absorbant les liquides et les couches par des matériaux biodégradables, nous contribuons à réduire la charge environnementale à long terme et à favoriser des écosystèmes de sol plus sains après l'élimination.

- Le modèle d'usine locale renforce l'appropriation par la communauté, encourage l'approvisionnement local et réduit la dépendance à l'égard des produits importés.

- Le projet promeut l'équité entre les sexes, souligne le rôle des femmes dans les domaines techniques et offre une voie reproductible vers une fabrication circulaire, inclusive et résiliente au changement climatique.

Bénéficiaires

Les femmes et les jeunes filles locales, en particulier dans les zones rurales et mal desservies, ont désormais accès à des produits menstruels abordables et hygiéniques. Leur santé, leur dignité et leur capacité à participer pleinement à l'éducation, au travail et à la vie quotidienne s'en trouveront considérablement améliorées.

Objectifs de développement durable

Histoire

Ne jamais abandonner : Le voyage vers la construction d'une machine qui change la donne :

Deux ingénieurs déterminés de NIDISI se sont fixé un objectif ambitieux : construire une machine capable de transformer la fibre de banane en feuilles douces et absorbantes pour des serviettes hygiéniques respectueuses de l'environnement. Mais cette mission n'était pas seulement une question de technologie. Il s'agissait de créer des solutions durables en matière de santé menstruelle, susceptibles d'atteindre les communautés les plus reculées. Pour réussir, la machine devait être compacte, abordable, semi-automatique et suffisamment efficace pour une production décentralisée à petite échelle. Mais les machines existantes posent problème. Celles disponibles en Inde et en Chine étaient soit trop manuelles et lentes, soit entièrement automatiques mais trop chères et trop grandes. Rien ne répondait à leurs besoins spécifiques.

Ils ont donc décidé d'en construire une à partir de zéro.

En collaboration avec GRIT Engineering, réputé pour la conception innovante de ses machines, ils ont relevé un défi sans précédent. Même pour GRIT, il s'agissait d'un territoire nouveau. La fibre de banane, bien que durable, s'est avérée incroyablement difficile à travailler. Sa structure souple et irrégulière la rendait difficile à alimenter et à étaler uniformément. La vitesse du pulvérisateur, le type de maille et la régularité de l'alimentation étaient étroitement liés - le réglage d'une variable affectait l'ensemble du système.

Trois mois se sont écoulés. Puis six. Puis neuf. Toujours pas de feuille parfaite. Le système de coupe ne parvenait pas non plus à produire des résultats nets.

Mais l'équipe n'a pas abandonné. Chaque tentative ratée est devenue une leçon. Chaque échec les a rapprochés. Ils ont continué à avancer. Une percée s'est produite lorsque Sworup Raj Poudel, l'ingénieur technique de NIDISI Nepal, qui dirigeait le processus à distance, a décidé de se joindre à l'équipe en personne. Il a introduit un changement essentiel : alimenter la machine avec du papier de banane déchiqueté au lieu de fibres en vrac. Le papier était plus dense, plus uniforme et alimenté de manière plus régulière. Pour la première fois, la machine a produit une feuille propre et uniforme.

Peu après, Florian Didier, responsable technique de NIDISI pour l'UE, s'est joint à l'atelier. Fort de son expertise dans le domaine des fibres naturelles, il a aidé à affiner le système, à améliorer l'uniformité de la feuille et à optimiser le mécanisme de coupe.

Enfin, après près d'un an de travail acharné, le prototype a été achevé - une machine entièrement fonctionnelle et conçue à cet effet. Il représentait plus qu'un simple matériel. Il incarnait la créativité, la résilience et un engagement profond en faveur de l'impact.

Cette machine est plus que du métal et des moteurs. Elle symbolise l'innovation motivée par un objectif. Construite pour les régions mal desservies,

À tous les artisans du changement :

La véritable innovation naît de la persévérance. Cette équipe l'a prouvé. Elle n'a jamais abandonné.