Engineering van de productie van composteerbare maandverbandpads met plantaardige vezels als belangrijkste absorberende kern

Dit initiatief maakt deel uit van de Sparsa Solution, een Nepalese non-profitorganisatie die lokaal composteerbare maandverbanden produceert en distribueert, met een absorberende kern gemaakt van bananenvezels,

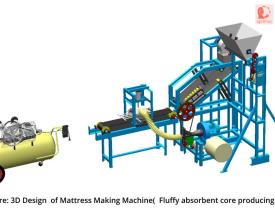

Conventionele machines voor de productie van maandverband zijn ofwel handmatig - wat arbeidsintensief en onhygiënisch is - ofwel volledig geautomatiseerd, wat hoge investeringen vereist en vaak onverenigbaar is met milieuvriendelijke materialen. Om deze uitdagingen te overwinnen, ontwikkelden ingenieurs van NIDISI, Sparsa en Grit Engineering een halfautomatisch, goedkoop systeem op maat van de lokale Made in Nepal.

Het systeem is gebouwd met beperkte middelen en produceert 3500-4000 pads per dag:

- Een papierversnipperaar voor het gelijkmatig snijden van vezels;

- Een aangepaste matrassenmachine voor de donzige absorberende kern;

- Een aangepaste assemblagemachine voor onderleggers die verschillende lagen verzegelt met ultrasone verzegeling en composteerbare lijm.

Deze opstelling maakt veilige, kleinschalige productie mogelijk, terwijl plastic afval wordt verminderd en de menstruele gezondheid wordt ondersteund ten gunste van vrouwen en het milieu.

Context

Uitdagingen

Milieu: Een belangrijke uitdaging was het vinden van composteerbare, niet-plastic boven- en onderlagen. Na uitgebreid onderzoek en testen hebben we veilige, gecertificeerde materialen gevonden die de plasticvervuiling aanzienlijk verminderen. We wilden ook de afhankelijkheid van geïmporteerde synthetische onderdelen verminderen door lokaal verkrijgbare bananenvezel te gebruiken en zo een circulaire economie te bevorderen.

Sociaal: Handmatige methoden om tampons te maken zijn vaak onhygiënisch en arbeidsintensief. Ons halfautomatische systeem zorgt voor een schonere productie en creëert tegelijkertijd waardige lokale banen. Door ongeschoolde arbeiders op te leiden en microfabrieken op te zetten, versterken we de positie van plattelandsgemeenschappen en verbeteren we de toegang tot veilige menstruatieproducten.

Economisch: De meeste machines voor maandverband zijn te duur of ongeschikt voor eco-materialen. We hebben goedkope, gebruiksvriendelijke machines ontwikkeld - waaronder een aangepaste machine voor de productie van een absorberende kern en een aangepast lagenassemblagesysteem - die lokaal kunnen worden gerepliceerd in een omgeving met beperkte middelen, waardoor de opstartkosten en de afhankelijkheid van buitenlandse technologie worden verminderd.

Locatie

Proces

Samenvatting van het proces

Deze vierdelige oplossing schetst een stapsgewijze aanpak voor de productie van composteerbaar maandverband met behulp van lokaal gewonnen plantaardig materiaal.

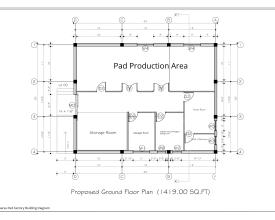

Het proces begint met het opzetten van een functionele fabrieksindeling (bouwsteen 1) waarin de plaatsing van de machines, de toegang tot energie, de materiaalstroom, de hygiënezones en de organisatie van de werkruimte worden vastgelegd. Deze lay-out zorgt voor een soepele werking en efficiënte coördinatie tussen de eenheden. In bouwsteen 2 wordt plantaardig papier gemaakt van bananenvezels verwerkt tot pluizige absorberende kernen met behulp van een speciaal ontworpen, goedkope machine. Deze machine is vanaf nul ontwikkeld, met gedetailleerde technische richtlijnen, lokale fabricagemogelijkheden en CAD-bestanden ter ondersteuning van replicatie. Bouwsteen 3 richt zich op het padassemblageproces. Het materiaal van de boven- en onderrollen wordt ingevoerd in een aangepaste halfautomatische machine, terwijl de absorberende kern handmatig wordt ingebracht via een gesynchroniseerde transportband. De lagen worden verzegeld met ultrasone hechting, gevormd, gesteriliseerd en verpakt. Bouwsteen 4 richt zich op de grondstoffen die worden gebruikt voor de productie en het onderhoud van composteerbare onderleggers en het veiligheidsprotocol voor de machine.

Samen vormen deze blokken een reproduceerbaar, plasticvrij productiemodel dat de toegang tot menstruele gezondheid verbetert en plasticvervuiling vermindert.

Bouwstenen

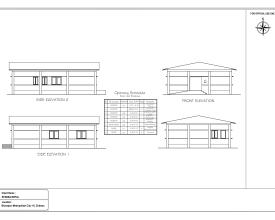

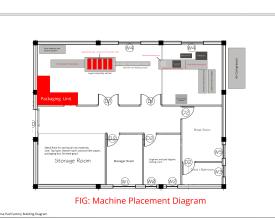

Uitgebreide fabrieksindeling en workflow van menstruatiepadproductie-eenheid

Overzicht fabrieksindeling:

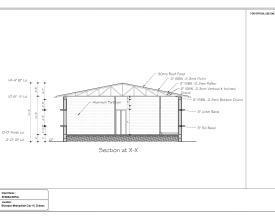

De productie-eenheid voor maandverband bevindt zich in de buurt van een stedelijk gebied om de toegang tot distributiekanalen, geschoolde arbeidskrachten en transportnetwerken te vergemakkelijken. De fabriek is gebouwd met betonnen muren en een geïsoleerde dakbedekking van gegalvaniseerd blik, wat zorgt voor duurzaamheid en bescherming tegen de warmte tijdens warmere seizoenen.

- Totale oppervlakte: 1.420 sq. ft

- Productieschaal: Semischaal

- Dagelijkse productie: 3.000 pads

- Belangrijkste gebieden: Opslag van grondstoffen, productievloer, kantoor, pauzeruimte, toilet en een intern laboratorium voor het testen van pads.

Voor afbeeldingen van de lay-out en de plaatsing van de machines kunt u de galerij bij dit blok raadplegen.

Stap voor stap productie workflow

- Verzamelen van grondstoffen

- Bananenvezelpapier versnipperen

- Vorming van de pluizige absorberende kern

- Laagopbouw en UV-sterilisatie

- Verpakking en opslag

Opmerking: Hygiëne is een topprioriteit. De fabriek houdt zich strikt aan de nationale hygiënenormen en volgt duidelijke interne protocollen om de productveiligheid in elke productiefase te garanderen. Zie voor meer inzicht in hygiënepraktijken Solution name "Defining a Good Menstrual Pad: Een gebruikersgericht R&D-proces in Nepal".

Aanvullende documenten beschikbaar in dit blok:

- Gedetailleerde fabrieksindeling en productie/materiaalstroom (PDF)

- Overzicht energieverbruik (PDF)

- Kostenraming voor het opzetten van de fabriek (PDF)

Sleutelfactoren

- Toegang tot bekwame en toegewijde lokale teams: Een belangrijke factor was het werken met een gemotiveerd lokaal team van ingenieurs, technici en leden van de gemeenschap die de lay-out, machines en productieprocessen mee ontwikkelden.

- Samenwerkingsverbanden tussen ingenieurs: Nauwe samenwerking tussen Sparśa, NIDISI en Grit Engineering zorgde voor een praktische en efficiënte opstelling voor de productie van composteerbare onderleggers op basis van bananenvezels.

- Beschikbaarheid van lokale bouwmaterialen: Het gebruik van lokaal beschikbare materialen voor de bouw hielp de kosten te drukken, vertragingen te voorkomen en een op de context afgestemd gebouwontwerp te garanderen.

- Nabijheid van stedelijke infrastructuur: De keuze voor een locatie in de buurt van elektriciteitsleidingen, wegen en arbeidspools hielp bij het stroomlijnen van de installatie en de operationele logistiek.

- Toewijding aan hygiëne- en kwaliteitsnormen: De integratie van hygiëneprotocollen en on-site testfaciliteiten zorgden vanaf het begin voor productveiligheid en naleving van de regelgeving.

- Praktijkgerichte prototyping en iteratie: De flexibiliteit om ter plekke prototypes te maken van machine lay-outs en fabrieksprocessen maakte snelle probleemoplossing en procesverbeteringen mogelijk.

Geleerde les

- Begin met een gehuurde ruimte

Als de budgetten beperkt zijn, is het huren van een ruimte een flexibelere en kosteneffectievere optie. Zodra het product aanslaat en de activiteiten stabiliseren, kun je investeren in het bouwen van een permanente faciliteit. - Kies je locatie verstandig: Kies land met toegang tot nutsvoorzieningen zoals water en elektriciteit. Vermijd vervuilde gebieden of locaties in de buurt van chemische fabrieken om aan de hygiënenormen te voldoen. Door in een vroeg stadium samen te werken met leden van de lokale gemeenschap kun je latere conflicten over landgebruik voorkomen.

- Betrek professionals vanaf het begin: Zelfs voor kleine gebouwen is het essentieel om architecten of ingenieurs te raadplegen. Belangrijke aspecten zoals ventilatie, verlichting en structurele duurzaamheid worden vaak over het hoofd gezien zonder de inbreng van deskundigen.

- Zorg voor duidelijke communicatie met aannemers: Regelmatige updates en bezoeken ter plaatse helpen ervoor te zorgen dat het werk aan je verwachtingen en tijdlijn voldoet, waardoor vertragingen en misverstanden worden voorkomen.

- Plan de elektrische installatie rond de machines: Begrijp de stroombehoeften van uw machines (enkelfasig vs. driefasig) voordat u de lay-out afrondt. Een goede planning voorkomt kostbare herbedrading of stroomfouten tijdens de installatie.

- Bouw aan een lokaal netwerk voor technische ondersteuning: Een betrouwbare lokale metaalbewerker of technicus paraat hebben kan een groot verschil maken als er kleine reparaties of aanpassingen nodig zijn, zodat uw productie op schema blijft.

Het pluizige Absorberende Kernen Maken: Machineoverzicht, gedetailleerde procesuitleg, 3D-modellen

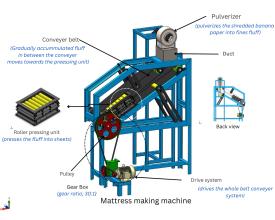

In dit blok wordt uitgelegd hoe verwerkte vellen bananenvezel met een op maat gemaakte halfautomatische machine worden omgezet in pluizige, absorberende kernen. Deze absorberende kernen vormen de middelste laag van composteerbaar maandverband.

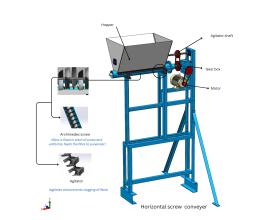

De machine werkt via een zorgvuldig opeenvolgend, halfautomatisch proces dat ontworpen is om een consistente kwaliteit en efficiëntie te garanderen, vooral in omgevingen met weinig hulpbronnen:

- Versnipperen: Het proces begint met een versnipperaar die vellen bananenvezel met roterende messen in kleine, uniforme stukjes snijdt. Dit zorgt voor consistentie in de volgende fasen.

- Toevoer en roerwerk: Het versnipperde papier wordt in een trechter gevoerd die voorzien is van een Archimedes-schroef en een roerwerk. De schroef zorgt voor een gelijkmatige toevoer naar de vergruizer, terwijl het roerwerk verstoppingen voorkomt.

- Vergruizing en pluiskernvorming: In de hogesnelheidspulpvermaler wordt het papier in fijne pluisjes gebroken. Centrifugale luchtbewegingen verspreiden de pluisjes gelijkmatig op een gesloten bewegende band.

- Samenpersen tot vellen: De gelijkmatig verdeelde pluizen worden samengedrukt tussen twee banden met behulp van een reeks rollen. Hierdoor worden de pluizen gebonden tot continue absorberende vellen.

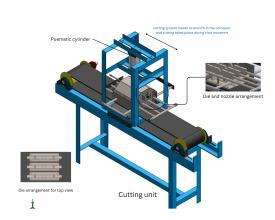

- Op maat snijden: De vellen worden vervolgens via een transportband naar een snijeenheid gebracht die wordt aangedreven door een luchtcompressor en bestuurd door een universele timer. Deze snijmachine snijdt het vel in de gewenste afmetingen voor de absorberende kern.

- Bijsnijden en pluisrecyclage: Matrijzen persen de vellen in vorm, terwijl omringende luchtsproeiers overtollige pluis wegblazen. Dit losse materiaal wordt via afzuiging opgevangen en gerecycled voor hergebruik.

Dit proces maakt een schone, efficiënte en uniforme productie van absorberende kernen mogelijk, waarbij lokaal beschikbare materialen en technologie worden gebruikt die geschikt zijn voor kleinschalige operaties.

Aanvullende bronnen voor replicatie:

- PDF: Details van het werkingsmechanisme en de bedieningsprocedure

- PDF: Elektrisch aansluitschema van snijsysteem

- CAD-bestand: Matrasmachine - GrabCAD link

Sleutelfactoren

- Sterke samenwerking met lokale technische werkplaatsen

Het bouwen van een aangepaste machine vereiste nauwe samenwerking met bekwame metaalbewerkers en ingenieurs die ontwerpen konden aanpassen, prototypes van componenten konden maken en iteraties konden uitvoeren op basis van feedback uit het veld. - Duidelijke technische specificaties en planning

Het ontwikkelen van een gedetailleerd begrip van elke processtap - verkleinen, aanvoeren, verpulveren, velvorming en snijden - was essentieel voor het vertalen van de behoeften naar het machineontwerp. - Beschikbaarheid van bananenvezelpapier

Een consistente en kwalitatieve aanvoer van verwerkte bananenvezelvellen was nodig om de prestaties van de machine en de output van de pluiskern te garanderen. - Betrouwbare stroomvoorziening en luchtcompressiesysteem

De machine heeft stabiele elektriciteit nodig (inclusief hogesnelheidsmotoren) en een veilig, goed geregeld persluchtsysteem voor de snijeenheid en de pluisrecycling. - Prototyping en flexibiliteit

Het ontwikkelingsproces omvatte trial-and-error-fasen, waarvoor geduld, een flexibele benadering van aanpassingen en voortdurende tests nodig waren om de gewenste pluisconsistentie en hygiënestandaards te bereiken.

Geleerde les

- Maak duidelijke afspraken met machinebouwers: Een goed gedefinieerd contract is essentieel. Hierin moeten de mogelijkheden van de machine, de te gebruiken materialen, de budgetbeperkingen, levertijden, mechanismen om vertragingen aan te pakken en alle verwachte aanpassingen op maat worden opgenomen.

- Zorg voor regelmatige communicatie en bezoeken ter plaatse: regelmatige controles met het fabricageteam, zowel virtueel als persoonlijk, helpen ervoor te zorgen dat de machine volgens ontwerp wordt gebouwd en maken snelle probleemoplossing mogelijk als er problemen optreden.

- Verwacht vertragingen en gebruik de tijd strategisch: Machinebouw duurt vaak langer dan verwacht. Concentreer je tijdens dergelijke vertragingen op parallelle taken zoals training, inkoop van grondstoffen of het opzetten van de fabriek om latere knelpunten te voorkomen.

Technische lessen uit het gebruik van de aangepaste machine

- Luchtgecomprimeerd snijsysteem: Een veiligheidsprobleem: Het luchtgecomprimeerde snijmechanisme bleek complex en bracht veiligheidsrisico's met zich mee vanwege mogelijke loskoppeling van leidingen onder hoge druk. Een op rollen gebaseerd snijsysteem zou eenvoudiger en veiliger zijn voor toekomstige ontwerpen.

- Stofbeheersing is cruciaal: Bananenvezels creëren bij verpulvering fijne deeltjes in de lucht. In combinatie met hogedruklucht genereert dit veel stof. Effectieve ventilatie en stofbeheersingssystemen zijn essentieel voor een veilige, hygiënische werking.

- Aangepaste machineontwikkeling vereist geduld: Hoewel op maat gemaakte machines precisie en innovatie bieden, vereist het ontwerpproces een sterk technisch inzicht, probleemoplossing en geduld door middel van trial-and-error ontwikkelingscycli.

Laagopbouw en constructieproces van composteerbare maandverbandkompressen

We kochten een halfautomatische padmontagemachine en pasten die later aan ons specifieke proces aan. Standaardmachines zijn meestal ontworpen voor gebruik op industriële schaal met op plastic gebaseerde materialen en continue rolinvoer. Aangezien wij werken met absorberende kernen van natuurlijke bananenvezels, die niet op rol zijn, moesten we de machine aanpassen om hem geschikt te maken voor onze opstelling.

De bovenste en onderste lagen (niet-geweven katoen en PLA-" bioplastic gemaakt van polymelkzuurmateriaal dat composteerbare lagen zijn" ) worden op rollen geleverd. Deze rollen worden op de machine geïnstalleerd. In het midden plaatsen we handmatig onze voorgesneden pluizige absorberende kernen op een bewegende transportband. De machine is uitgerust met sensoren en een timingsysteem dat alles op elkaar afstemt.

Terwijl de materialen door de machine bewegen:

- De drie lagen worden samengetrokken

- Een rollensysteem drukt het kompres samen en verzegelt het met ultrasone afdichting

- De tampon wordt vervolgens gevormd en gesneden

- Daarna gaat elk kompres door een UV-C-lichttunnel voor sterilisatie.

Tot slot brengen we handmatig de lijm aan en verpakken we de tampons voor distributie.

Dankzij deze aanpassingen kunnen we werken met milieuvriendelijke, composteerbare materialen en toch een halfgeautomatiseerde workflow behouden. Het is niet perfect, maar het werkt en het is veel geschikter voor kleinschalige instellingen met weinig middelen dan volledig geautomatiseerde systemen die ontworpen zijn voor plastic kompressen.

Voor een gedetailleerd begrip van de technische specificatie

- PDF met de titel "Gedetailleerde uitleg van het lagen assemblagesysteem".

- PDF met de titel "Technische parameter lagen assemblagemachine".

Sleutelfactoren

- Consistente grondstofkwaliteit: De machine presteert het best als de boven- en onderlaag als uniforme rollen worden aangeleverd. De bovenlaag (niet-geweven katoen) en onderlaag (PLA-"Polymelkzuur" bioplastic) moeten beide ongeveer 20-30 cm breed zijn, met een consistente dikte en spanning om vastlopen tijdens het invoeren te voorkomen. Materialen die te stijf, te rekbaar of te dun zijn, sluiten mogelijk niet goed af.

- Afmetingen absorberende kern: De absorberende kernen van bananenvezels moeten worden voorgesneden op een vaste lengte en breedte, zodat ze precies in het sealgebied van de machine passen. Als de kern te dik is, kan dit leiden tot verkeerde uitlijning of sealfouten. In ons geval zijn de kernen ongeveer 3-4 mm dik.

- Juiste stroomvoorziening: De machine heeft eenfasestroom nodig met een stabiele spanning. Stroomschommelingen kunnen de sensorkalibratie, de walsdruk en de sealconsistentie beïnvloeden. Het installeren van een spanningsstabilisator wordt aanbevolen als uw elektriciteitsnet instabiel is.

- Bekendheid van de operator met materialen: Aangezien de kern handmatig wordt geplaatst, moet de operator getraind zijn in het herkennen en correct uitlijnen van materialen, vooral als er met niet-standaard, milieuvriendelijke componenten wordt gewerkt.

- Instelling en kalibratie van de machine: Sensorposities, walsdruk en timing moeten gekalibreerd worden voor de specifieke materiaalcombinatie. Kleine aanpassingen zijn vaak nodig bij het overschakelen op een nieuwe rol of een nieuwe batch absorberende kernen.

Geleerde les

- Test de machine met uw eigen materialen voor verzending: Wanneer u een machine importeert, vooral wanneer deze aangepaste aanpassingen vereist, is het essentieel om regelmatig contact te houden met de leverancier. Vraag om foto- en video-updates tijdens het bouwproces en bezoek, indien mogelijk, de locatie voor persoonlijk testen met uw eigen grondstoffen. Dit helpt om problemen in een vroeg stadium op te sporen en zorgt ervoor dat de machine functioneert zoals verwacht binnen uw context.

- Test grondstoffen altijd voordat u ze in bulk koopt: materialen die in theorie werken, werken in de praktijk misschien niet. We hebben geleerd dat het de moeite waard is om monsters aan te vragen bij meerdere leveranciers en kleinschalige tests uit te voeren op de machine voordat je je committeert aan grote bestellingen. Dit voorkomt mismatches, productievertragingen en verspilling.

- Sorteer importdocumenten van tevoren: Als de machine internationaal wordt verscheept, zorg er dan voor dat alle wettelijke en douanepapieren worden afgehandeld terwijl de machine nog in productie is. Wachten tot het laatste moment kan leiden tot kostbare vertragingen bij de grens wanneer de machine klaar is voor verzending.

Machine- en materiaalspecificaties met veiligheids- en onderhoudsprotocollen

In dit gedeelte vindt u uitgebreide technische details over de grondstoffen die gebruikt worden bij de productie van Sparsa maandverband. Het bevat ook specificaties voor elke materiaallaag, bijbehorende machinevereisten, onderhoudsoverwegingen, veiligheidsprotocollen en normen voor de eindverpakking. Deze informatie is van cruciaal belang voor het waarborgen van de productiekwaliteit, de traceerbaarheid van het materiaal en de procescontrole.

De drie functionele lagen - bovenkant, absorberende kern en barrière - worden geassembleerd met behulp van een assemblagemachine (zie bouwsteen 3 voor gedetailleerde informatie). Na de assemblage:

- De lijm wordt handmatig aangebracht

- De onderleggers worden in drie lagen gevouwen

- Elk kompres wordt individueel verpakt in een composteerbaar zakje

Extra hulpmiddelen voor replicatie:

- PDF: Details van informatie over de grondstoffen die worden gebruikt voor de productie van composteerbare onderleggers

- PDF: Details van informatie over machineonderhoud en veiligheidsprotocol

Invloeden

Onze oplossing creëert een betekenisvolle sociale, economische en ecologische impact in landelijke en semi-stedelijke gemeenschappen in Nepal.

- We hebben een semi-schaal pad productie-eenheid opgezet die werkgelegenheid en inkomen biedt aan meer dan 10 lokale werknemers, waaronder vrouwen uit gemarginaliseerde milieus, in functies variërend van machinebediening tot leiderschap.

- Door middel van praktijkgerichte training hebben we technische capaciteit opgebouwd in het gebruik van machines, onderhoud, productiecontrole en hygiënebeheer - vaardigheden die zelden toegankelijk zijn voor arbeiders op het platteland.

- Door composteerbaar, plasticvrij maandverband aan te bieden, vergroten we de toegang tot veilige, waardige en betaalbare menstruatieproducten voor gemeenschappen die voorheen afhankelijk waren van dure of onveilige alternatieven.

- Ons gebruik van bananenvezels, een bijproduct van de landbouw, vermindert afval en plasticvervuiling. Door op plastic gebaseerd superabsorberend polymeer (PLA) - vloeibaar absorberend materiaal en lagen te vervangen door biologisch afbreekbare materialen, helpen we de milieubelasting op lange termijn te verminderen en ondersteunen we gezondere bodemecosystemen na verwijdering.

- Het gelokaliseerde fabrieksmodel versterkt het eigenaarschap van de gemeenschap, moedigt lokale inkoop aan en vermindert de afhankelijkheid van geïmporteerde producten.

- Het project bevordert gendergelijkheid, benadrukt de rol van vrouwen op technisch gebied en biedt een herhaalbare weg naar circulaire, inclusieve en klimaatbestendige productie.

Begunstigden

Lokale vrouwen en meisjes: vooral op het platteland en in gebieden waar men weinig hulp krijgt, hebben nu toegang tot betaalbare en hygiënische menstruatieproducten. Dit zal hun gezondheid, waardigheid en vermogen om volledig deel te nemen aan onderwijs, werk en het dagelijks leven aanzienlijk verbeteren.

Duurzame Ontwikkelingsdoelen

Verhaal

Nooit opgeven: De reis naar het bouwen van een machine die alles verandert:

Twee vastberaden ingenieurs van NIDISI gingen op pad met een ambitieus doel: een machine bouwen die bananenvezels kon omvormen tot zachte, absorberende vellen voor milieuvriendelijk maandverband. Maar deze missie ging niet alleen over technologie. Het ging om het creëren van duurzame oplossingen voor menstruele gezondheid die de meest afgelegen gemeenschappen konden bereiken. Om te slagen moest de machine compact, betaalbaar, halfautomatisch en efficiënt genoeg zijn voor kleinschalige gedecentraliseerde productie. Maar de bestaande machines vormden een probleem. De machines die in India en China beschikbaar waren, waren ofwel te handmatig en te langzaam, ofwel volledig automatisch maar te duur en te groot. Niets voldeed aan hun unieke behoeften.

Dus besloten ze er zelf een te bouwen.

In samenwerking met GRIT Engineering, bekend om zijn innovatieve machineontwerp, gingen ze een uitdaging aan die zijn weerga niet kende. Zelfs voor GRIT was dit nieuw terrein. Bananenvezel, hoewel duurzaam, bleek ongelooflijk moeilijk om mee te werken. De zachte, onregelmatige structuur maakte het moeilijk om de vezel te verwerken en gelijkmatig te verspreiden. De snelheid van de vergruizer, het type maas en de consistentie van de toevoer waren nauw met elkaar verbonden - het aanpassen van één variabele had invloed op het hele systeem.

Drie maanden gingen voorbij. Toen zes. Toen negen. Nog steeds geen perfect vel. Ook het snijsysteem leverde geen zuivere resultaten.

Maar het team gaf niet op. Elke mislukte poging werd een les. Elke tegenslag bracht hen dichterbij. Ze zetten door. Er kwam een doorbraak toen Sworup Raj Poudel, de technisch ingenieur van NIDISI Nepal, die het proces op afstand had begeleid, besloot er persoonlijk bij te zijn. Hij introduceerde een cruciale verandering - de machine voeden met versnipperd bananenpapier in plaats van losse vezels. Het was dichter, gelijkmatiger en werd consistenter ingevoerd. Voor het eerst produceerde de machine een schoon, uniform vel.

Kort daarna voegde Florian Didier, NIDISI's EU Technical Lead, zich bij de workshop. Met zijn diepgaande expertise in natuurlijke vezels hielp hij bij de fijnafstelling van het systeem - hij verbeterde de uniformiteit van de vellen en optimaliseerde het snijmechanisme.

Eindelijk, na bijna een jaar hard werken, stond het prototype er - een volledig functionele, speciaal gebouwde machine. Het vertegenwoordigde meer dan alleen hardware. Het belichaamde creativiteit, veerkracht en een grote toewijding aan impact.

Deze machine is meer dan metaal en motoren. Ze staat symbool voor doelgerichte innovatie. Gebouwd voor achtergestelde regio's,

Voor elke veranderaar die er is:

Echte innovatie ontstaat door volharding. Dit team heeft dat bewezen. Ze gaven nooit op.