Engenharia da produção de absorventes internos compostáveis usando fibra vegetal como núcleo absorvente principal

Essa iniciativa faz parte da Sparsa Solution, uma organização nepalesa sem fins lucrativos que produz e distribui localmente absorventes menstruais compostáveis, que têm um núcleo absorvente feito de fibra de bananeira,

As máquinas convencionais de produção de absorventes internos são manuais - o que as torna trabalhosas e anti-higiênicas - ou totalmente automatizadas, o que exige um alto investimento inicial e geralmente é incompatível com materiais ecologicamente corretos. Para superar esses desafios, os engenheiros do NIDISI, da Sparsa e da Grit Engineering desenvolveram um sistema semiautomático e de baixo custo adaptado ao Made in Nepal local.

Construído com recursos limitados, o sistema produz de 3.500 a 4.000 absorventes por dia e inclui:

- Um triturador de papel para corte uniforme da fibra;

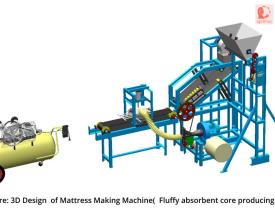

- Uma máquina personalizada de fabricação de colchões para o núcleo absorvente macio;

- Uma máquina de montagem de absorventes modificada que sela diferentes camadas usando selagem ultrassônica e cola compostável.

Essa configuração permite uma produção segura e em pequena escala, reduzindo o desperdício de plástico e apoiando a saúde menstrual para o benefício das mulheres e do meio ambiente.

Contexto

Desafios enfrentados

Ambiental: Um dos principais desafios foi a obtenção de camadas superior e inferior compostáveis e não plásticas. Após extensas pesquisas e testes, identificamos materiais seguros e certificados que reduzem significativamente a poluição plástica. Também buscamos reduzir a dependência de componentes sintéticos importados usando fibra de banana disponível localmente, promovendo uma economia circular.

Social: Os métodos manuais de fabricação de absorventes geralmente não são higiênicos e exigem muita mão de obra. Nosso sistema semiautomático garante uma produção mais limpa e, ao mesmo tempo, cria empregos locais dignos. Com o treinamento de trabalhadores não qualificados e a criação de microfábricas, capacitamos as comunidades rurais e melhoramos o acesso a produtos menstruais seguros.

Econômico: A maioria das máquinas de absorventes internos é muito cara ou inadequada para materiais ecológicos. Desenvolvemos um maquinário de baixo custo e fácil de usar, incluindo uma máquina personalizada de produção de núcleo absorvente macio e um sistema de montagem de camadas modificado, que pode ser replicado localmente em locais com recursos limitados, reduzindo os custos iniciais e a dependência de tecnologia estrangeira

Localização

Processar

Resumo do processo

Esta solução em quatro partes descreve uma abordagem passo a passo para a produção de absorventes menstruais compostáveis usando materiais vegetais de origem local.

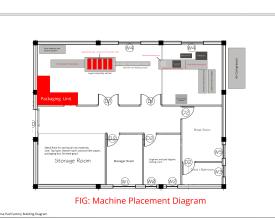

O processo começa com a criação de um layout de fábrica funcional (Building Block 1) que define o posicionamento das máquinas, o acesso à energia, o fluxo de materiais, o zoneamento de higiene e a organização do espaço de trabalho. Esse layout garante uma operação tranquila e uma coordenação eficiente entre as unidades. No Building Block 2, o papel à base de plantas feito de fibra de banana é processado em núcleos absorventes macios usando uma máquina de baixo custo projetada sob medida. Essa máquina foi desenvolvida do zero, com diretrizes técnicas detalhadas, opções de fabricação local e arquivos CAD para dar suporte à replicação. O Building Block 3 se concentra no processo de montagem das almofadas. Os materiais dos rolos superior e inferior são alimentados em uma máquina semiautomática modificada, enquanto o núcleo absorvente é inserido manualmente por meio de um transportador sincronizado. As camadas são seladas por meio de colagem ultrassônica, moldadas, esterilizadas e, em seguida, embaladas. O Building Block 4 concentra-se na matéria-prima usada para a produção e manutenção de absorventes compostáveis e no protocolo de segurança da máquina.

Juntos, esses blocos formam um modelo de produção replicável e sem plástico que fortalece o acesso à saúde menstrual e reduz a poluição plástica.

Blocos de construção

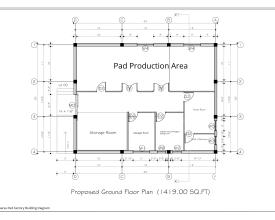

Layout abrangente da fábrica e fluxo de trabalho da unidade de produção de absorventes menstruais

Visão geral do layout da fábrica:

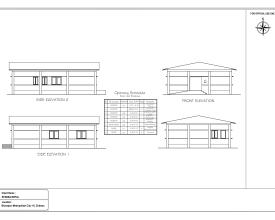

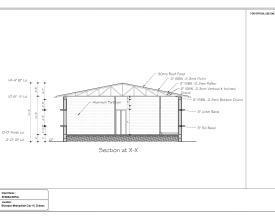

A unidade de produção de absorventes higiênicos está localizada perto de uma área urbana para garantir acesso mais fácil aos canais de distribuição, à mão de obra qualificada e às redes de transporte. A fábrica foi construída com paredes de concreto e telhado isolado de chapa de estanho galvanizado, proporcionando durabilidade e proteção contra o calor durante as estações mais quentes.

- Área total: 1.420 pés quadrados

- Escala de produção: Semi-escala

- Produção diária: 3.000 almofadas

- Principais áreas: Armazenamento de matéria-prima, piso de produção, escritório, sala de descanso, banheiro e um laboratório interno para testes de pads

Para ver imagens do layout e do posicionamento das máquinas, consulte a galeria anexada a este bloco.

Fluxo de trabalho de produção passo a passo

- Coleta de matéria-prima

- Trituração de papel de fibra de banana

- Formação de núcleo absorvente macio

- Montagem da camada e esterilização por UV

- Embalagem e armazenamento

Observação: A higiene é uma prioridade máxima. A fábrica segue rigorosamente os padrões nacionais de higiene e segue protocolos internos claros para garantir a segurança do produto em todos os estágios da produção. Para obter mais informações sobre práticas de higiene, consulte o nome da solução "Defining a Good Menstrual Pad: A User-Centered R&D Process in Nepal".

Documentos adicionais disponíveis neste bloco:

- Layout detalhado da fábrica e fluxo de produção/material (PDF)

- Visão geral do consumo de energia (PDF)

- Estimativa de custos para a instalação da fábrica (PDF)

Fatores facilitadores

- Acesso a equipes locais qualificadas e comprometidas: Um facilitador importante foi trabalhar com uma equipe local motivada de engenheiros, técnicos e membros da comunidade que co-desenvolveram o layout, o maquinário e os processos de produção.

- Parcerias de engenharia colaborativa: A estreita colaboração entre a Sparśa, o NIDISI e a Grit Engineering garantiu uma configuração prática e eficiente, adaptada para a produção de almofadas compostáveis usando fibra de banana.

- Disponibilidade de materiais de construção locais: O uso de materiais disponíveis localmente para a construção ajudou a reduzir custos, evitar atrasos e garantir um projeto de construção adequado ao contexto.

- Proximidade da infraestrutura urbana: A escolha de um local próximo a linhas de fornecimento de eletricidade, acesso rodoviário e pools de mão de obra ajudou a agilizar a configuração e a logística operacional.

- Compromisso com padrões de higiene e qualidade: A integração de protocolos de higiene e instalações de teste no local garantiram a segurança do produto e a conformidade regulatória desde o início.

- Prototipagem e iteração práticas: A flexibilidade para criar protótipos de layouts de máquinas e fluxo de fábrica no local permitiu a rápida solução de problemas e melhorias no processo.

Lição aprendida

- Comece com uma instalação alugada

Quando os orçamentos são limitados, o aluguel de um espaço é uma opção mais flexível e econômica. Quando o produto ganhar força e as operações se estabilizarem, você poderá investir na construção de uma instalação permanente. - Selecione seu local com sabedoria: Escolha um terreno com acesso a serviços públicos, como água e eletricidade. Evite áreas poluídas ou locais próximos a fábricas de produtos químicos para atender aos padrões de higiene. O envolvimento com os membros da comunidade local desde o início pode ajudar a evitar conflitos de uso da terra posteriormente.

- Envolva profissionais desde o início: Mesmo para edifícios pequenos, é essencial consultar arquitetos ou engenheiros. Aspectos importantes, como ventilação, iluminação e durabilidade estrutural, geralmente são negligenciados sem a contribuição de especialistas.

- Mantenha uma comunicação clara com as empreiteiras: Atualizações regulares e visitas ao local ajudam a garantir que o trabalho siga suas expectativas e cronograma, reduzindo atrasos e mal-entendidos.

- Planeje a instalação elétrica em torno das máquinas: Entenda as necessidades de energia de suas máquinas (monofásica vs. trifásica) antes de finalizar o layout. O planejamento adequado evita a troca de fiação dispendiosa ou incompatibilidades de energia durante a instalação.

- Crie redes locais de suporte técnico: Ter um metalúrgico ou técnico local confiável à disposição pode fazer uma grande diferença quando forem necessários pequenos reparos ou ajustes, mantendo sua produção nos trilhos.

Fabricação de núcleo absorvente macio: Visão geral do maquinário, explicação detalhada do processo, modelos 3D

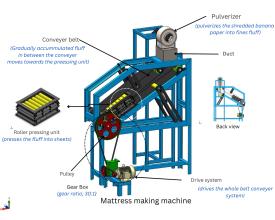

Este bloco explica como as folhas de fibra de banana processadas são transformadas em núcleos fofos e absorventes usando uma máquina semiautomática personalizada. Esses núcleos absorventes formam a camada intermediária dos absorventes menstruais compostáveis.

A máquina opera por meio de um processo semiautomatizado cuidadosamente sequenciado, projetado para garantir qualidade e eficiência consistentes, especialmente em ambientes com poucos recursos:

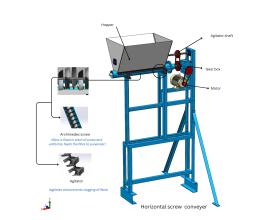

- Trituração: o processo começa com um triturador que corta as folhas de fibra de banana em pedaços pequenos e uniformes usando lâminas rotativas. Isso garante a consistência para os próximos estágios.

- Alimentação e agitação: o papel triturado é alimentado em um funil equipado com um parafuso de Arquimedes e um agitador. O parafuso fornece uma alimentação constante para o pulverizador, enquanto o agitador evita o entupimento.

- Pulverização e formação de núcleo de penugem: Dentro do pulverizador de alta velocidade, o papel é dividido em penugem fina. O movimento centrífugo do ar espalha a penugem uniformemente em uma correia móvel confinada.

- Compressão em folhas: a penugem distribuída uniformemente é comprimida entre duas correias por meio de uma série de rolos. Isso une a penugem em folhas absorventes contínuas.

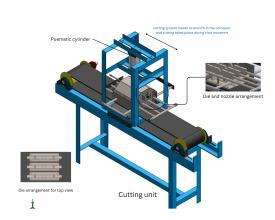

- Corte no tamanho certo: as folhas são então movidas por um transportador para uma unidade de corte acionada por um compressor de ar e controlada por um cronômetro universal. Essa unidade corta a folha nas dimensões necessárias do núcleo absorvente.

- Reciclagem de aparas e penugem: as matrizes pressionam a folha para que ela tome forma, enquanto os bicos de ar ao redor sopram o excesso de penugem. Esse material solto é coletado por sucção e reciclado para reutilização.

Esse processo permite a produção de núcleos absorventes limpos, eficientes e uniformes, usando materiais disponíveis localmente e tecnologia apropriada para operações em semiescala.

Recursos adicionais para replicação:

- PDF: Detalhes do mecanismo de trabalho e do procedimento de operação

- PDF: Diagrama de conexão elétrica do sistema de corte

- Arquivo CAD: Máquina de fabricação de colchões - link GrabCAD

Fatores facilitadores

- Forte colaboração com oficinas de engenharia locais

A construção de uma máquina personalizada exigiu uma estreita colaboração com metalúrgicos e engenheiros qualificados que pudessem adaptar projetos, protótipos de componentes e iterar com base no feedback de campo. - Especificações técnicas e planejamento claros

O desenvolvimento de uma compreensão detalhada de cada etapa do processo - trituração, alimentação, pulverização, formação da folha e corte - foi essencial para traduzir as necessidades em um projeto de máquina. - Disponibilidade de papel de fibra de bananeira

Um fornecimento consistente e de qualidade de folhas de fibra de banana processadas foi necessário para garantir o desempenho da máquina e a saída do núcleo de penugem. - Fonte de alimentação confiável e sistema de compressão de ar

A máquina requer eletricidade estável (incluindo motores de alta velocidade) e um sistema de ar comprimido seguro e bem regulado para a unidade de corte e a reciclagem da penugem. - Mentalidade de prototipagem e flexibilidade

O processo de desenvolvimento incluiu fases de tentativa e erro, o que exigiu paciência, uma abordagem flexível aos ajustes e testes contínuos para atingir a consistência desejada da penugem e os padrões de higiene.

Lição aprendida

- Estabeleça acordos claros com os fabricantes de máquinas: um contrato bem definido é essencial. Ele deve abranger os recursos da máquina, os materiais a serem usados, as restrições orçamentárias, os cronogramas de entrega, os mecanismos para lidar com atrasos e quaisquer modificações personalizadas esperadas.

- Mantenha a comunicação frequente e as visitas ao local: as verificações regulares com a equipe de fabricação, tanto virtuais quanto presenciais, ajudam a garantir que a máquina seja construída de acordo com o projeto e permitem a rápida solução de problemas quando surgem problemas.

- Espere atrasos e use o tempo de forma estratégica: a fabricação de máquinas geralmente leva mais tempo do que o previsto. Durante esses atrasos, concentre-se em tarefas paralelas, como treinamento, aquisição de matéria-prima ou configuração da fábrica, para evitar gargalos mais tarde.

Lições técnicas do uso da máquina personalizada

- Sistema de corte com ar comprimido: Uma preocupação com a segurança: o mecanismo de corte com ar comprimido mostrou-se complexo e apresentava riscos de segurança devido a possíveis desconexões de tubos sob alta pressão. Um sistema de corte baseado em roletes seria mais simples e seguro para projetos futuros.

- O gerenciamento de poeira é fundamental: a fibra de bananeira, quando pulverizada, cria partículas finas no ar. Combinado com ar de alta pressão, isso gera muita poeira. Sistemas eficazes de ventilação e controle de poeira são essenciais para uma operação segura e higiênica.

- O desenvolvimento de máquinas personalizadas exige paciência: embora as máquinas personalizadas ofereçam precisão e inovação, o processo de projeto exige um sólido conhecimento técnico, solução de problemas e paciência durante os ciclos de desenvolvimento de tentativa e erro.

Processo de montagem e construção de camadas de absorventes menstruais compostáveis

Adquirimos uma máquina semiautomática de montagem de almofadas e depois a modificamos para se adequar ao nosso processo específico. As máquinas padrão são normalmente projetadas para uso em escala industrial com materiais à base de plástico e entradas de rolos contínuos. Como trabalhamos com núcleos absorventes de fibra de banana natural, que não estão em forma de rolo, tivemos que ajustar a máquina para que ela funcionasse com nossa configuração.

As camadas superior e inferior (algodão não tecido e PLA-" bioplástico feito com material de ácido polilático, que é uma camada compostável") vêm em rolos. Esses rolos são instalados na máquina. No meio, colocamos manualmente nossos núcleos absorventes macios pré-cortados em uma esteira transportadora em movimento. A máquina é equipada com sensores e um sistema de sincronização que alinha tudo.

À medida que os materiais passam pela máquina:

- As três camadas são unidas

- Um sistema de rolos comprime e sela a almofada usando selagem ultrassônica

- A almofada é então moldada e cortada

- Depois disso, cada almofada passa por um túnel de luz UV-C para esterilização

Por fim, aplicamos manualmente o adesivo e embalamos as almofadas para distribuição.

Essas modificações nos permitem trabalhar com materiais ecológicos e compostáveis e, ao mesmo tempo, manter um fluxo de trabalho semiautomatizado. Não é perfeito, mas funciona - e é muito mais adequado para ambientes de pequena escala e com poucos recursos do que sistemas totalmente automatizados projetados para absorventes de plástico.

Para obter uma compreensão detalhada da especificação técnica

- PDF intitulado "Explicação detalhada do sistema de montagem de camadas"

- PDF intitulado "Parâmetro técnico da máquina de montagem de camadas"

Fatores facilitadores

- Qualidade consistente da matéria-prima: o desempenho da máquina é melhor quando as camadas superior e inferior são fornecidas em rolos uniformes. A camada superior (algodão não tecido) e a camada inferior (PLA - bioplástico de "ácido polilático") devem ter aproximadamente 20 a 30 cm de largura, com espessura e tensão consistentes para evitar emperramento durante a alimentação. Materiais muito rígidos, muito elásticos ou muito finos podem não vedar adequadamente.

- Dimensões do núcleo absorvente: os núcleos absorventes de fibra de bananeira precisam ser pré-cortados em um comprimento e largura fixos para que caibam exatamente na área de vedação da máquina. Se o núcleo for muito grosso, poderá causar desalinhamento ou erros de vedação. Em nosso caso, os núcleos têm cerca de 3 a 4 mm de espessura.

- Fornecimento adequado de eletricidade: a máquina requer eletricidade monofásica com uma tensão estável. As flutuações de energia podem afetar a calibração do sensor, a pressão do rolete e a consistência da vedação. Recomenda-se a instalação de um estabilizador de tensão se a sua rede elétrica for instável.

- Familiaridade do operador com os materiais: Como o núcleo é colocado manualmente, o operador precisa ser treinado para reconhecer e alinhar os materiais corretamente, especialmente ao trabalhar com componentes não padronizados e ecologicamente corretos.

- Configuração e calibração da máquina: As posições do sensor, a pressão do rolo e o tempo precisam ser calibrados para a combinação específica de materiais. Geralmente, são necessários pequenos ajustes ao mudar para um novo rolo ou lote de núcleo absorvente.

Lição aprendida

- Teste a máquina com seus próprios materiais antes do envio: Ao importar uma máquina, especialmente uma que exija modificações personalizadas, é essencial manter contato regular com o fornecedor. Solicite atualizações de fotos e vídeos durante todo o processo de construção e, se possível, visite o local para fazer testes pessoalmente usando suas matérias-primas reais. Isso ajuda a detectar problemas antecipadamente e garante que a máquina funcione conforme o esperado em seu contexto.

- Sempre teste as matérias-primas antes de comprar em grandes quantidades: os materiais que funcionam na teoria podem não funcionar na prática. Aprendemos que vale a pena solicitar amostras de vários fornecedores e executar testes em pequena escala na máquina antes de se comprometer com pedidos grandes. Isso evita incompatibilidades, atrasos na produção e desperdício.

- Organize os documentos de importação com antecedência: Se a máquina estiver sendo enviada internacionalmente, certifique-se de que toda a documentação legal e alfandegária seja tratada enquanto a máquina ainda estiver em produção. Esperar até o último minuto pode resultar em atrasos dispendiosos na fronteira quando a máquina estiver pronta para ser despachada.

Especificações de máquinas e materiais com protocolos de segurança e manutenção

Esta seção apresenta detalhes técnicos abrangentes sobre as matérias-primas usadas na fabricação dos absorventes higiênicos Sparsa. Também inclui especificações para cada camada de material, requisitos de máquina associados, considerações de manutenção, protocolos de segurança e padrões de embalagem final. Essas informações são essenciais para garantir a qualidade da produção, a rastreabilidade do material e o controle do processo.

As três camadas funcionais - topo, núcleo absorvente e barreira - são montadas usando uma máquina de montagem de absorventes (consulte o Building Block 3 para obter informações detalhadas). Após a montagem:

- O adesivo é aplicado manualmente

- As almofadas são dobradas em três partes

- Cada almofada é embalada individualmente usando uma bolsa compostável

Recursos adicionais para replicação:

- PDF: Detalhes das informações sobre as matérias-primas usadas na produção de absorventes compostáveis

- PDF: Detalhes de informações sobre a manutenção da máquina e o protocolo de segurança

Impactos

Nossa solução cria um impacto social, econômico e ambiental significativo nas comunidades rurais e semiurbanas do Nepal.

- Estabelecemos uma unidade de produção de absorventes em escala média que oferece emprego e renda para mais de 10 trabalhadores locais, incluindo mulheres de origens marginalizadas, em funções que vão desde a operação de máquinas até a liderança.

- Por meio de treinamento prático, desenvolvemos capacidade técnica no uso de máquinas, manutenção, controle de produção e gerenciamento de higiene - habilidades raramente acessíveis aos trabalhadores rurais.

- Ao oferecer absorventes menstruais compostáveis e sem plástico, aumentamos o acesso a produtos de saúde menstrual seguros, dignos e acessíveis para comunidades que antes dependiam de alternativas caras ou inseguras.

- Nosso uso de fibra de banana, um subproduto agrícola, reduz o desperdício e a poluição plástica. Ao substituir o polímero superabsorvente (PLA) à base de plástico - material absorvente de líquidos e camadas - por materiais biodegradáveis, ajudamos a diminuir a carga ambiental de longo prazo e apoiamos ecossistemas de solo mais saudáveis após o descarte.

- O modelo de fábrica localizada fortalece a propriedade da comunidade, incentiva a aquisição local e reduz a dependência de produtos importados.

- O projeto promove a igualdade de gênero, destaca o papel das mulheres em áreas técnicas e oferece um caminho replicável para a fabricação circular, inclusiva e resistente ao clima.

Beneficiários

Mulheres e meninas locais: especialmente em áreas rurais e carentes - agora têm acesso a produtos menstruais higiênicos e a preços acessíveis. Isso melhorará significativamente sua saúde, dignidade e capacidade de participar plenamente da educação, do trabalho e da vida cotidiana.

Objetivos de Desenvolvimento Sustentável

História

Never Giving Up: The Journey to Building a Game-Changing Machine (A jornada para construir uma máquina revolucionária):

Dois engenheiros determinados do NIDISI partiram com um objetivo ambicioso: construir uma máquina que pudesse transformar a fibra de banana em folhas macias e absorventes para absorventes higiênicos ecologicamente corretos. Mas essa missão não se tratava apenas de tecnologia. Tratava-se de criar soluções sustentáveis de saúde menstrual que pudessem chegar às comunidades mais remotas. Para ter sucesso, a máquina precisava ser compacta, econômica, semiautomatizada e eficiente o suficiente para a produção descentralizada em pequena escala. Mas as máquinas existentes representavam um problema. As disponíveis na Índia e na China eram muito manuais e lentas ou totalmente automáticas, mas muito caras e grandes. Nada atendia às suas necessidades específicas.

Então, eles decidiram construir uma do zero.

Em colaboração com a GRIT Engineering, renomada pelo design inovador de máquinas, eles assumiram um desafio que não tinha precedentes. Mesmo para a GRIT, esse era um território novo. A fibra de bananeira, embora sustentável, mostrou-se incrivelmente difícil de trabalhar. Sua estrutura macia e irregular dificultava a alimentação e a distribuição uniforme. A velocidade do pulverizador, o tipo de malha e a consistência da alimentação estavam profundamente interconectados - o ajuste de uma variável afetava todo o sistema.

Três meses se passaram. Depois, seis. Depois, nove. Ainda não havia uma folha perfeita. O sistema de corte também não conseguiu fornecer resultados limpos.

Mas a equipe não desistiu. Cada tentativa fracassada se tornou uma lição. Cada contratempo os deixava mais próximos. Eles continuaram a trabalhar. Houve um avanço quando Sworup Raj Poudel, engenheiro técnico do NIDISI Nepal, que estava orientando o processo remotamente, decidiu participar pessoalmente. Ele introduziu uma mudança fundamental - alimentar a máquina com papel de banana triturado em vez de fibra solta. O papel era mais denso, mais uniforme e alimentado de forma mais consistente. Pela primeira vez, a máquina produziu uma folha limpa e uniforme.

Pouco tempo depois, Florian Didier, líder técnico da NIDISI na UE, juntou-se ao workshop. Com sua profunda experiência em fibras naturais, ele ajudou a ajustar o sistema, melhorando a uniformidade da folha e otimizando o mecanismo de corte.

Finalmente, depois de quase um ano de trabalho árduo, o protótipo foi concluído - uma máquina totalmente funcional, construída com um propósito específico. Ela representava mais do que apenas hardware. Ela incorporava criatividade, resiliência e um profundo compromisso com o impacto.

Essa máquina é mais do que metal e motores. Ela simboliza a inovação impulsionada por um propósito. Construída para regiões carentes,

Para todos os agentes de mudança que estão por aí:

A verdadeira inovação nasce da persistência. Esta equipe provou isso. Eles nunca desistiram.