植物由来繊維を主吸収コアとする堆肥化可能な生理用パッドの製造技術

この取り組みは、ネパールの非営利団体「スパーサ・ソリューション」の一環で、バナナ繊維から作られた吸収芯を持つ、堆肥化可能な月経パッドを現地で生産・配布している、

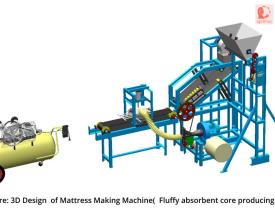

従来の毛羽立ちパッド製造機は手作業で、労働集約的で不衛生であるか、完全自動化されているが、高額な初期投資が必要で、環境に優しい素材とは相容れないことが多い。こうした課題を克服するため、ニジシ、スパーサ、グリット・エンジニアリングのエンジニアは、ネパールの現地生産に合わせた半自動・低コストシステムを開発した。

限られた資源で構築されたこのシステムは、1日あたり3,500~4,000枚のパッドを生産し、以下のものを含む:

- 繊維を均一に裁断するシュレッダー;

- ふわふわの吸収性コアを製造する特注のマットレス製造機;

- 超音波シールと堆肥化可能な接着剤を使用して異なる層をシールする改良型パッド組立機。

このセットアップにより、安全で小規模な生産が可能になると同時に、プラスチック廃棄物を削減し、女性と環境のために月経の健康をサポートすることができる。

コンテクスト

対処すべき課題

環境:重要な課題のひとつは、堆肥化可能で、プラスチックの入っていないトップ層とボトム層を調達することでした。徹底的な調査とテストの結果、プラスチック汚染を大幅に削減する安全な認証素材を特定しました。また、地元で入手可能なバナナ繊維を使用することで、輸入合成部品への依存を減らし、循環経済を促進することも目指しました。

社会性手作業によるパッド製造は、しばしば不衛生で労働集約的です。私たちの半自動システムは、よりクリーンな生産を保証すると同時に、尊厳ある地元雇用を創出します。未熟練労働者を訓練し、マイクロ工場を設立することで、農村地域に力を与え、安全な生理用品へのアクセスを改善します。

経済的ほとんどのパッド製造機は高価であるか、エコ素材には適していません。私たちは低コストで使いやすい機械を開発しました。これには特注のふわふわ吸収芯製造機や改良型レイヤー組立システムが含まれ、資源が限られた環境でも現地で複製できるため、立ち上げコストや外国技術への依存を減らすことができます。

所在地

プロセス

プロセスの概要

この4部構成のソリューションでは、地元産の植物由来原料を使用して堆肥化可能な生理用ナプキンを製造するための段階的アプローチを概説している。

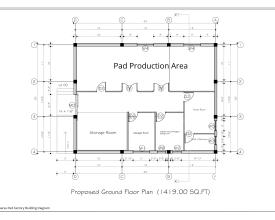

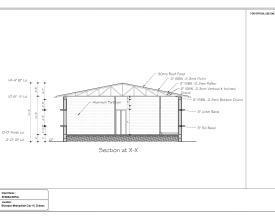

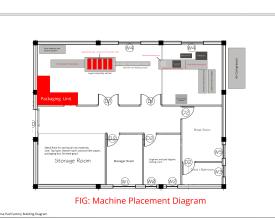

このプロセスは、機械の配置、エネルギーへのアクセス、材料の流れ、衛生ゾーニング、作業スペースの構成を定義する機能的な工場レイアウト(ビルディング・ブロック1)を設定することから始まる。このレイアウトにより、スムーズな操業とユニット間の効率的な連携が保証される。ビルディング・ブロック2では、バナナ繊維から作られた植物由来の紙を、特注設計の低コストの機械を使ってふわふわの吸収芯に加工する。この機械はゼロから開発され、詳細な技術指針、現地での加工オプション、複製をサポートするCADファイルが用意されている。ビルディング・ブロック3は、パッドの組み立て工程に焦点を当てている。トップ・ロールとボトム・ロールの材料は改良された半自動機械に供給され、吸収コアは同期化されたコンベヤーを介して手動で挿入される。層は超音波接着で密封され、成形、滅菌され、包装される。ビルディング・ブロック4は、堆肥化可能なパッドの製造とメンテナンスに使用される原材料と、機械の安全プロトコルに焦点を当てている。

これらのブロックを組み合わせることで、月経健康へのアクセスを強化し、プラスチック汚染を削減する、再現可能なプラスチックフリーの生産モデルが形成される。

ビルディング・ブロック

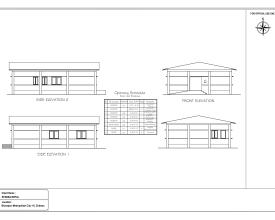

生理用ナプキン製造ユニットの総合工場レイアウトとワークフロー

工場レイアウトの概要

衛生パッドの生産工場は、流通経路、熟練労働者、輸送網へのアクセスを容易にするため、都市部の近くに位置している。工場はコンクリート壁と断熱トタン屋根で建設され、耐久性と暖かい季節の暑さ対策が施されている。

- 総面積1,420平方フィート

- 生産規模セミ・スケール

- 1日の生産量3,000パッド

- 主要エリア原材料倉庫、生産フロア、オフィス、休憩室、トイレ、パッドテスト用内部ラボ

レイアウトとマシン配置のビジュアルについては、このブロックに添付されているギャラリーを参照してください。

ステップ・バイ・ステップの生産ワークフロー

- 原料の収集

- バナナ繊維紙の細断

- ふわふわ吸収コア形成

- 層の組み立てとUV殺菌

- 包装と保管

注:衛生は最優先事項です。工場は国の衛生基準を厳格に遵守し、製造の各段階で製品の安全性を確保するための明確な社内プロトコルに従っている。衛生習慣に関するさらなる洞察については、ソリューション名「良い生理用パッドの定義」を参照:ネパールにおけるユーザー中心の研究開発プロセス" を参照。

このブロックで入手可能な追加資料

- 工場の詳細なレイアウトと生産/資材の流れ (PDF)

- エネルギー消費の概要 (PDF)

- 工場設立のためのコスト見積もり (PDF)

実現可能な要因

- 熟練した献身的な地元チームへのアクセス:レイアウト、機械、生産工程を共同開発した、エンジニア、技術者、地域住民からなる意欲的な地元チームとの協力が重要な実現要因となった。

- 共同エンジニアリング・パートナーシップ:Sparśa、NIDISI、Grit Engineeringの緊密な連携により、バナナ繊維を使用した堆肥化可能なパッド製造に合わせた実用的で効率的なセットアップが実現した。

- 地元の建築資材の利用:地元で入手可能な建築資材を使用することで、コストを削減し、遅れを防ぎ、状況に適した建築設計を実現した。

- 都市インフラへの近さ:電力供給ラインや道路へのアクセス、労働力プールに近い場所を選ぶことで、設営や運営上のロジスティクスを効率化することができた。

- 衛生・品質基準への取り組み:衛生プロトコルと現場試験設備を統合することで、製品の安全性と規制遵守を当初から確保しました。

- 実践的なプロトタイピングと反復:機械レイアウトと工場の流れを現場で試作できる柔軟性により、迅速な問題解決と工程改善が可能になりました。

教訓

- リース施設から始める

予算が限られている場合は、賃貸スペースを利用するのがより柔軟で費用対効果の高い選択肢となる。製品が人気を博し、経営が安定すれば、恒久的な施設の建設に投資することができる。 - 場所を賢く選ぶ: 水道や電気などの公共施設が利用できる土地を選ぶ。衛生基準を満たすため、汚染された地域や化学工場の近くは避けましょう。地域住民と早い段階から関わることで、後々の土地利用に関する紛争を防ぐことができます。

- 最初から専門家を関与させる: 小規模な建物であっても、建築家やエンジニアに相談することは不可欠です。換気、照明、構造上の耐久性といった重要な点は、専門家の意見がないと見落とされがちです。

- 請負業者と明確なコミュニケーションを保つ: 定期的な更新と現場視察は、工事がお客様の期待やスケジュールに沿うようにし、遅延や誤解を減らすのに役立ちます。

- 機械を中心とした電気設備計画を立てる: レイアウトを確定する前に、機械の電源ニーズ(単相と三相)を理解する。適切な計画を立てることで、設置時にコストのかかる再配線や電源のミスマッチを避けることができます。

- 地元の技術サポートネットワークを構築する: 信頼できる地元の金属加工業者や技術者を待機させておくことで、小さな修理や調整が必要なときに大きな違いが生まれ、生産を軌道に乗せることができます。

ふわふわ吸水芯の製造:機械概要、詳細工程説明、3Dモデル

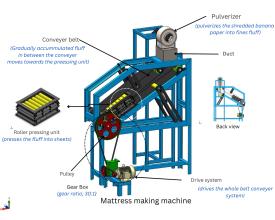

このブロックでは、加工されたバナナ繊維シートが、特注の半自動マシンを使って、ふわふわの吸収芯に変わる様子を説明している。この吸収芯は堆肥化可能な生理用ナプキンの中間層を形成する。

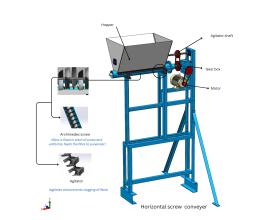

この機械は、特に低資源環境において、一貫した品質と効率を確保するために設計された、注意深く配列された半自動プロセスによって作動する:

- シュレッダー: 工程はまずシュレッダーから始まり、回転する刃でバナナ繊維シートを小さく均一にカットします。これにより次の工程での一貫性が保たれる。

- 投入と撹拌: 細断された紙は、アルキメデススクリューと撹拌機を備えたホッパーに投入される。スクリューは粉砕機への安定した供給を行い、撹拌機は目詰まりを防ぎます。

- 粉砕とフラッフコアの形成: 高速粉砕機の中で、紙は微細なフラッフに分解される。遠心力によるエアーの動きで、この紙粉を限られたベルト上に均一に広げます。

- シートへの圧縮: 均一に分散されたフラッフは、一連のローラーを使って2つのベルトの間で圧縮される。これにより、毛羽は連続した吸収シートに結合されます。

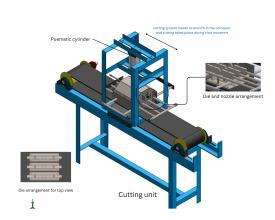

- サイズに合わせた裁断: シートは次にコンベアによって、エアコンプレッサーの動力とユニバーサルタイマーによって制御される裁断ユニットに運ばれます。このユニットでシートを必要な吸収コアの寸法にカットします。

- トリミングと毛羽のリサイクル: ダイがシートを形状にプレスし、周囲のエアノズルが余分な毛羽を吹き飛ばします。余分な毛羽は吸引され、再利用のためにリサイクルされます。

この工程は、地元で入手可能な材料と準規模操業に適した技術を使用し、クリーンで効率的、かつ均一な吸収性コアの製造を可能にする。

再現のための追加リソース

- PDF:作業メカニズムおよび操作手順の詳細

- PDF切断システムの電気接続図

- CADファイル:マットレス製造機 - GrabCAD link

実現可能な要因

- 地元の技術工房との強力なコラボレーション

カスタム・マシンの製造には、熟練した金属加工職人やエンジニアとの緊密な協力が必要であり、彼らは設計を適応させ、部品を試作し、現場からのフィードバックに基づいて改良を重ねることができる。 - 明確な技術仕様と計画

破砕、供給、粉砕、シート形成、切断といった各工程を詳細に理解することは、ニーズを機械設計に反映させるために不可欠であった。 - バナナ繊維紙の入手可能性

マシンの性能とフラッフコアの出力を確保するためには、処理されたバナナ繊維シートの安定した品質の供給が必要でした。 - 安定した電力供給と空気圧縮システム

マシンには安定した電力(高速モーターを含む)と、カッティングユニットとフラフリサイクルのための安全で調整された圧縮空気システムが必要です。 - 試作マインドと柔軟性

開発プロセスには試行錯誤の段階があり、望ましい毛羽の均一性と衛生基準を達成するためには、忍耐と調整への柔軟なアプローチ、継続的なテストが必要でした。

教訓

- 機械メーカーとの明確な合意: 明確な契約は不可欠である。契約書には、機械の性能、使用する材料、予算の制約、納期、遅れに対処するための仕組み、予想される特注の修正などを盛り込む必要があります。

- 頻繁なコミュニケーションと現場訪問の維持: 製造チームとの定期的なチェックイン(バーチャルと直接の両方)は、マシンが設計通りに製造されていることを確認し、問題が発生した場合に迅速なトラブルシューティングを可能にする。

- 遅れを想定し、時間を戦略的に使う: 機械の製作には、予想以上に時間がかかることがよくあります。そのような遅延の間は、トレーニング、原材料の調達、工場のセットアップなどの並行作業に集中し、後のボトルネックを回避する。

カスタムマシンの使用から得た技術的教訓

- 空気圧縮切断システム:安全性への懸念: 空気圧縮切断機構は複雑であることが判明し、高圧下でパイプが切断される可能性があるため、安全上のリスクがあった。今後の設計では、ローラーを使った切断システムの方がシンプルで安全だろう。

- 粉塵管理が重要: バナナ繊維は粉砕されると空気中に微粒子が発生する。高圧空気と相まって、大量の粉塵が発生します。安全で衛生的な操業のためには、効果的な換気と粉塵管理システムが不可欠です。

- カスタムマシンの開発には忍耐が必要: オーダーメイドのマシンは精度と革新性を提供しますが、設計プロセスでは、技術的な理解、問題解決、そして試行錯誤の開発サイクルを通しての忍耐が要求されます。

堆肥化可能な生理用ナプキンの層構成と製造工程

私たちは半自動パッド組立機を購入し、その後、私たちの特定のプロセスに合うように改造しました。標準的な機械は通常、プラスチックベースの素材と連続ロール入力で工業規模で使用するために設計されています。私たちはロール状ではない天然バナナ繊維の吸収芯を扱うため、私たちのセットアップに対応できるように機械を調整する必要がありました。

上層と下層(不織布コットンとPLA(堆肥化可能なポリ乳酸素材のバイオプラスチック))はロール状になっています。このロールを機械に取り付けます。真ん中で、私たちはあらかじめカットされたふわふわの吸収芯を、動くベルトコンベアの上に手作業で置きます。機械にはセンサーとタイミングシステムが装備されており、すべての位置が調整される。

材料が機械の中を移動すると

- 3つの層が引き合わされる

- ローラーシステムがパッドを圧縮し、超音波シールで密封する。

- パッドが成形され、カットされる

- この後、各パッドは殺菌のためにUV-Cライトトンネルを通過する。

最後に、手作業で接着剤を塗布し、流通用に梱包する。

このような工夫により、環境にやさしく、堆肥化可能な素材を使用しながら、半自動化されたワークフローを維持することができる。完全ではありませんが、小規模で低資源な環境には、プラスチック・パッド用に設計された完全自動化システムよりもはるかに適しています。

技術仕様の詳細については

- レイヤーアセンブリーシステムの詳細説明 "というタイトルのPDF

- 技術パラメーター レイヤー組立機" と題されたPDF

実現可能な要因

- 一貫した原料品質: 上層と下層が均一なロールとして納入されるとき、この機械は最高の性能を発揮する。上層(不織布コットン)と下層(PLA-ポリ乳酸バイオプラスチック)の幅はともに約20~30cmで、厚みと張力が一定であることが、供給時の詰まりを防ぐために必要です。硬すぎたり、伸縮しすぎたり、薄すぎたりする素材は、うまく密封できない可能性がある。

- 吸収芯の寸法: バナナ繊維の吸収芯は、機械のシールエリアにぴったり収まるよう、一定の長さと幅にあらかじめカットしておく必要があります。コアが厚すぎると、ズレやシールミスの原因になります。当社の場合、コアの厚さは3~4mm程度です。

- 適切な電力供給: 機械には安定した電圧の単相電力が必要です。電源の変動は、センサーの較正、ローラーの圧力、シーリングの安定性に影響を与える可能性があります。送電網が不安定な場合は、電圧安定器の設置を推奨する。

- オペレーターが材料に精通していること:コアは手作業で配置されるため、オペレーターは、特に非標準の環境に優しい部品を扱う場合、材料を正しく認識し、アライメントするための訓練が必要です。

- 機械のセットアップとキャリブレーション:センサーの位置、ローラーの圧力、タイミングを、特定の材料の組み合わせに合わせて較正する必要がある。新しいロールや吸収芯のバッチに切り替える際には、微調整が必要になることが多い。

教訓

- 出荷前に自社の材料でマシンをテストする:マシンを輸入する場合、特にカスタムメイドの改造が必要な場合は、サプライヤーと定期的に連絡を取ることが不可欠です。製造プロセスを通じて写真やビデオのアップデートを依頼し、可能であれば、実際の原材料を使用したテストのために現地を訪問しましょう。こうすることで、問題を早期に発見し、機械が期待通りに機能するようになります。

- 大量に購入する前に、必ず原材料をテストする:理論的にはうまくいく材料も、実際にはうまくいかないことがある。私たちは、大量注文をする前に、複数のサプライヤーにサンプルを依頼し、マシンで小規模なテストを行う価値があることを学びました。こうすることで、ミスマッチや生産の遅れ、無駄を防ぐことができる。

- 輸入書類の事前整理:マシンを海外に発送する場合は、マシンがまだ生産段階にあるうちに、すべての法的手続きと通関手続きを済ませておくこと。ギリギリまで待つと、マシンの発送準備が整った後に、国境で費用のかかる遅れが生じる可能性がある。

機械と材料の仕様と安全およびメンテナンスの手順

このセクションでは、Sparsa生理用ナプキンの製造に使用される原材料に関する包括的な技術的詳細を概説します。また、各素材層の仕様、関連する機械要件、メンテナンスに関する考慮事項、安全プロトコル、最終包装基準も含まれています。これらの情報は、製造品質、材料のトレーサビリティ、工程管理を保証するために重要です。

トップ、吸収性コア、バリアの3つの機能層は、パッド組立機を使用して組み立てられます(詳細情報については、Building Block 3を参照)。組み立て後

- 接着剤を手作業で塗布

- パッドは三つ折りにされる。

- 各パッドは堆肥化可能なパウチを使って個包装される。

再現のための追加資料

- PDF:堆肥化可能なパッドの製造に使用される原材料に関する情報の詳細

- PDF機械のメンテナンスと安全プロトコルに関する情報の詳細

影響

私たちのソリューションは、ネパールの農村部や半都市部のコミュニティに、社会的、経済的、環境的に有意義な影響をもたらします。

- 私たちは半規模のパッド生産ユニットを設立し、社会から疎外された環境にある女性を含む10人以上の地元労働者に、機械操作から指導者まで幅広い役割で雇用と収入を提供しています。

- 実地訓練を通じて、機械の使用、メンテナンス、生産管理、衛生管理など、農村部の労働者がめったに習得できない技術的能力を構築しました。

- 堆肥化可能でプラスチック不使用の生理用ナプキンを提供することで、以前は高価で安全でない代替品に頼っていた地域社会が、安全で尊厳のある生理用品を手頃な価格で手に入れられるようになりました。

- 農業副産物であるバナナ繊維を使用することで、廃棄物やプラスチック汚染を削減しています。プラスチックベースの高吸水性ポリマー(PLA)の液体吸収材や層を生分解性素材に置き換えることで、長期的な環境負荷を減らし、廃棄後の土壌生態系をより健全なものにします。

- 地域に根ざした工場モデルは、地域社会のオーナーシップを強化し、地元での調達を奨励し、輸入製品への依存を減らします。

- このプロジェクトはジェンダー平等を促進し、技術分野における女性の役割に焦点を当て、循環型、包括的、かつ気候変動に強い製造に向けた再現可能な道を提供します。

受益者

現地の女性と少女たち:特に農村部や十分なサービスを受けていない地域の女性たちが、手頃な価格で衛生的な生理用品を利用できるようになりました。これにより、彼女たちの健康、尊厳、教育、仕事、日常生活への参加能力が大幅に向上します。

持続可能な開発目標

ストーリー

決してあきらめない:ゲームを変えるマシンを作る旅:

バナナの繊維を、環境に優しい生理用ナプキン用の柔らかく吸収力のあるシートに変える機械を作るという野心的な目標を掲げて、ニジシの2人のエンジニアが出発した。しかし、このミッションは技術的なものだけではなかった。それは、最も遠隔地にあるコミュニティにも届くような、持続可能な月経衛生の解決策を生み出すことだった。成功させるためには、機械はコンパクトで、手頃な価格で、半自動化され、小規模の分散型生産に十分効率的でなければならなかった。しかし、既存の機械には問題があった。インドや中国で入手できるものは、手動式で時間がかかりすぎるか、全自動式でも高価で大きすぎるかのどちらかだった。彼ら独自のニーズを満たすものはなかった。

そこで、彼らは一から機械を作ることにした。

革新的な機械設計で知られるGRITエンジニアリングとのコラボレーションにより、彼らは前例のない挑戦に挑んだ。GRITにとっても、これは未知の領域だった。バナナ繊維は持続可能ではあるが、加工が非常に難しいことが判明した。柔らかく、不規則な構造をしているため、均一に供給し、広げることが難しかったのだ。パルベライザーの速度、メッシュの種類、供給の均一性は相互に深く関係しており、ひとつの変数の調整がシステム全体に影響した。

3カ月が過ぎた。そして6カ月。そして9カ月。それでも完璧なシートはできなかった。カッティング・システムもきれいな結果を出せなかった。

しかし、チームは諦めなかった。すべての失敗が教訓となった。すべての挫折が彼らに近づいた。チームは前進した。突破口が開かれたのは、遠隔操作で工程を指導していたNIDISIネパールのテクニカル・エンジニア、スウォルプ・ラジ・プーデルが直接参加することになったときだった。彼は重要な変更を導入した。繊維をばらばらにする代わりに、細断したバナナペーパーを機械に供給したのだ。繊維の密度が濃くなり、均一性が増し、安定した供給ができるようになりました。初めて、マシンはきれいで均一なシートを作り出した。

その直後、ニジシのEUテクニカル・リードであるフロリアン・ディディエがワークショップに参加した。天然繊維に関する深い専門知識を持つ彼は、シートの均一性を向上させ、裁断メカニズムを最適化するなど、システムの微調整を行った。

そして、1年近くにわたるハードワークの末、ついにプロトタイプが完成した。それは単なるハードウェアではない。それは創造性、回復力、そしてインパクトへの深いコミットメントを体現していた。

このマシンは単なる金属やモーターではない。目的によって駆動するイノベーションの象徴なのだ。恵まれない地域のために作られた、

すべてのチェンジメーカーへ:

真のイノベーションは粘り強さの中で生まれる。このチームはそれを証明した。彼らは決してあきらめなかった。