Производство компостируемых менструальных прокладок с использованием растительного волокна в качестве основного абсорбента

Эта инициатива является частью Sparsa Solution, непальской некоммерческой организации, которая производит и распространяет на местах компостируемые менструальные прокладки с впитывающей сердцевиной из бананового волокна,

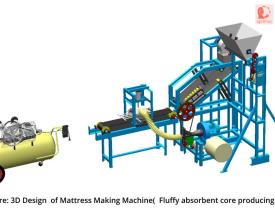

Традиционные станки для производства прокладок из пуха либо работают вручную, что делает их трудоемкими и негигиеничными, либо полностью автоматизированы, что требует больших инвестиций и часто несовместимо с экологически чистыми материалами. Чтобы преодолеть эти трудности, инженеры из NIDISI, Sparsa и Grit Engineering разработали полуавтоматическую, недорогую систему, адаптированную к местным условиям Made in Nepal.

Построенная с использованием ограниченных ресурсов, система производит 3 500-4 000 подушечек в день и включает в себя:

- Измельчитель бумаги для равномерного измельчения волокон;

- Специальная машина для изготовления матрасов для пушистой впитывающей сердцевины;

- модифицированная машина для сборки прокладок, которая запечатывает различные слои с помощью ультразвукового уплотнения и компостируемого клея.

Такая установка обеспечивает безопасное мелкосерийное производство, сокращая количество пластиковых отходов и поддерживая менструальное здоровье женщин и окружающей среды.

Контекст

Решаемые задачи

Экологичность: Одной из ключевых проблем был поиск компостируемых, непластиковых верхних и нижних слоев. После обширных исследований и испытаний мы нашли безопасные, сертифицированные материалы, которые значительно снижают загрязнение окружающей среды пластиком. Мы также стремились снизить зависимость от импортных синтетических компонентов, используя местное банановое волокно, что способствовало развитию циркулярной экономики.

Социальная сфера: Ручные методы изготовления прокладок зачастую негигиеничны и трудоемки. Наша полуавтоматическая система обеспечивает более чистое производство, создавая достойные местные рабочие места. Обучая неквалифицированных работников и создавая микрофабрики, мы расширяем возможности сельских общин и улучшаем доступ к безопасным менструальным изделиям.

Экономичность: Большинство машин для производства прокладок из пуха либо слишком дороги, либо не подходят для экоматериалов. Мы разработали недорогое, удобное в использовании оборудование, включая специальную машину для производства пуховых впитывающих прокладок и модифицированную систему сборки слоев, которое может быть воспроизведено на местах в условиях ограниченных ресурсов, что снижает стартовые затраты и зависимость от иностранных технологий.

Расположение

Процесс

Краткое описание процесса

В этом решении, состоящем из четырех частей, описывается пошаговый подход к производству компостируемых менструальных прокладок с использованием растительных материалов местного происхождения.

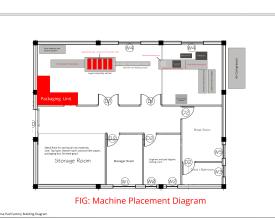

Процесс начинается с создания функциональной планировки фабрики (блок 1), определяющей размещение оборудования, доступ к энергии, поток материалов, гигиеническое зонирование и организацию рабочего пространства. Такая планировка обеспечивает бесперебойную работу и эффективную координацию между подразделениями. В блоке 2 бумага на растительной основе из бананового волокна перерабатывается в пушистые впитывающие стержни на специально разработанной недорогой машине. Эта машина была разработана с нуля, с подробными техническими рекомендациями, местными вариантами изготовления и файлами CAD для поддержки тиражирования. Блок 3 посвящен процессу сборки подушечек. Верхний и нижний рулонные материалы подаются в модифицированную полуавтоматическую машину, а впитывающая сердцевина вставляется вручную с помощью синхронизированного конвейера. Слои запечатываются с помощью ультразвукового склеивания, формуются, стерилизуются и затем упаковываются. Блок 4 посвящен сырью, используемому для производства и обслуживания компостируемых прокладок, а также протоколу безопасности для машины.

Вместе эти блоки образуют воспроизводимую модель производства без использования пластика, которая расширяет доступ к менструальному здоровью и уменьшает загрязнение окружающей среды пластиком.

Строительные блоки

Комплексная планировка и рабочий процесс завода по производству менструальных прокладок

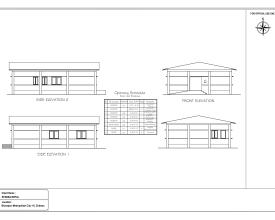

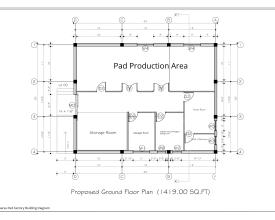

Обзор планировки фабрики:

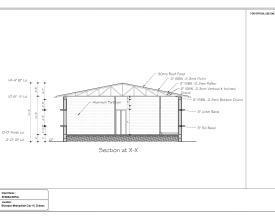

Завод по производству санитарных прокладок расположен вблизи городской черты, что облегчает доступ к каналам сбыта, квалифицированной рабочей силе и транспортным сетям. Завод построен с бетонными стенами и утепленной крышей из оцинкованной жести, что обеспечивает долговечность и теплозащиту в теплое время года.

- Общая площадь: 1 420 кв. футов

- Масштаб производства: Полупромышленный

- Ежедневный объем производства: 3,000 подушечек

- Основные помещения: Склад сырья, производственный цех, офис, комната отдыха, уборная и внутренняя лаборатория для тестирования подушечек.

Для получения наглядного представления о планировке и размещении оборудования, пожалуйста, обратитесь к галерее, прикрепленной к этому блоку.

Пошаговый производственный процесс

- Сбор сырья

- Измельчение бумаги из бананового волокна

- Формирование пушистой впитывающей сердцевины

- Сборка слоев и УФ-стерилизация

- Упаковка и хранение

Примечание: Гигиена является главным приоритетом. Фабрика строго придерживается национальных гигиенических стандартов и следует четким внутренним протоколам, чтобы обеспечить безопасность продукции на каждом этапе производства. Более подробную информацию о гигиенических практиках можно найти в статье "Определение хорошей менструальной прокладки: Процесс исследований и разработок, ориентированный на пользователя, в Непале".

Дополнительные документы, доступные в этом блоке:

- Подробная схема фабрики и производственный/материальный поток (PDF)

- Обзор энергопотребления (PDF)

- Оценка затрат на создание фабрики (PDF)

Благоприятные факторы

- Доступ к квалифицированным и целеустремленным местным командам: Ключевым фактором стало сотрудничество с мотивированной местной командой инженеров, техников и членов сообщества, которые совместно разрабатывали макет, оборудование и производственные процессы.

- Совместное инженерное партнерство: Тесное сотрудничество между компаниями Sparśa, NIDISI и Grit Engineering позволило создать практичную и эффективную установку, предназначенную для производства компостируемых подушек из бананового волокна.

- Доступность местных строительных материалов: Использование местных материалов для строительства помогло сократить расходы, избежать задержек и обеспечить проектирование здания с учетом местных условий.

- Близость к городской инфраструктуре: Выбор места вблизи линий электропередач, дорог и рабочих мест помог упростить процесс установки и операционной логистики.

- Приверженность стандартам гигиены и качества: Интеграция гигиенических протоколов и испытательного оборудования на месте обеспечила безопасность продукции и соответствие нормативным требованиям с самого начала.

- Практическое создание прототипов и итерации: Гибкость, позволяющая создавать прототипы макетов машин и производственных процессов на месте, обеспечила быстрое решение проблем и совершенствование процессов.

Извлеченный урок

- Начните с аренды помещения

При ограниченном бюджете аренда помещения - более гибкий и экономически эффективный вариант. Когда продукт наберет обороты и деятельность стабилизируется, вы сможете инвестировать в строительство постоянного помещения. - Выбирайте место с умом: Выбирайте землю с доступом к государственным коммуникациям, таким как вода и электричество. Избегайте загрязненных районов или мест рядом с химическими заводами, чтобы соответствовать санитарным нормам. Заблаговременное взаимодействие с местными жителями поможет предотвратить конфликты, связанные с использованием земли.

- Привлекайте профессионалов с самого начала: Даже для небольших зданий консультация с архитекторами или инженерами просто необходима. Такие ключевые аспекты, как вентиляция, освещение и прочность конструкции, часто упускаются из виду без участия специалистов.

- Поддерживайте четкую связь с подрядчиками: Регулярное обновление информации и посещение объекта помогут убедиться, что работа соответствует вашим ожиданиям и срокам, что сократит задержки и недоразумения.

- Планируйте электрооборудование вокруг машин: Поймите потребности ваших машин в электропитании (однофазное или трехфазное), прежде чем приступать к разработке схемы. Правильное планирование позволит избежать дорогостоящей переделки проводки или несоответствия мощности при установке.

- Создайте местные сети технической поддержки: Наличие надежного местного металлообработчика или технического специалиста может иметь большое значение при необходимости мелкого ремонта или регулировки, что позволяет поддерживать производство на должном уровне.

Изготовление пушистого абсорбирующего сердечника: Обзор оборудования, подробное объяснение процесса, 3D-модели

В этом блоке рассказывается о том, как обработанные листы бананового волокна превращаются в пушистые впитывающие стержни с помощью полуавтоматической машины, изготовленной на заказ. Эти впитывающие стержни образуют средний слой компостируемых менструальных прокладок.

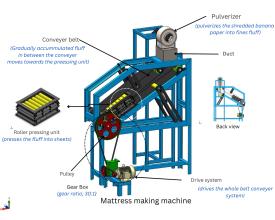

Машина работает по тщательно продуманной последовательности, полуавтоматизированный процесс разработан для обеспечения постоянного качества и эффективности, особенно в условиях низких ресурсов:

- Измельчение: процесс начинается с измельчителя, который с помощью вращающихся ножей разрезает листы бананового волокна на мелкие однородные кусочки. Это обеспечивает постоянство на следующих этапах.

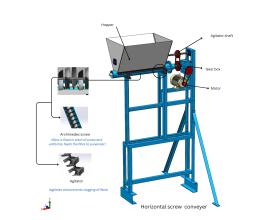

- Подача и перемешивание: измельченная бумага подается в бункер, оснащенный винтом Архимеда и мешалкой. Шнек обеспечивает стабильную подачу в измельчитель, а мешалка предотвращает засорение.

- Пульверизация и формирование пухового ядра: В высокоскоростном пульверизаторе бумага измельчается до мелкого пуха. Центробежное движение воздуха равномерно распределяет пух на ограниченную движущуюся ленту.

- Сжатие в листы: равномерно распределенный пух сжимается между двумя лентами с помощью ряда роликов. Это связывает пух в непрерывные абсорбирующие листы.

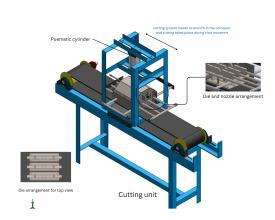

- Резка по размеру: Листы перемещаются по конвейеру к режущему устройству, работающему от воздушного компрессора и управляемому универсальным таймером. Это устройство разрезает лист на требуемые размеры абсорбирующей сердцевины.

- Обрезка и переработка пуха: штампы прижимают лист к поверхности, а окружающие воздушные сопла сдувают излишки пуха. Этот рыхлый материал собирается с помощью всасывания и перерабатывается для повторного использования.

Этот процесс обеспечивает чистое, эффективное и равномерное производство абсорбирующего материала с использованием местных материалов и технологий, подходящих для полупромышленных предприятий.

Дополнительные ресурсы для тиражирования:

- PDF: Детали рабочего механизма и процедура эксплуатации

- PDF: Схема электрических соединений системы резки

- CAD файл: Станок для изготовления матрасов - ссылка GrabCAD

Благоприятные факторы

- Тесное сотрудничество с местными инженерными мастерскими

Создание станка на заказ потребовало тесного сотрудничества с квалифицированными металлургами и инженерами, которые могли бы адаптировать дизайн, создавать прототипы компонентов и вносить изменения на основе отзывов с мест. - Четкие технические характеристики и планирование

Детальное понимание каждого этапа процесса - измельчения, подачи, измельчения, формирования листов и резки - было необходимо для воплощения потребностей в конструкции машины. - Доступность бумаги из бананового волокна

Последовательная и качественная поставка обработанных листов бананового волокна была необходима для обеспечения производительности машины и выхода пуховой сердцевины. - Надежный источник питания и система сжатия воздуха

Машине требуется стабильное электропитание (включая высокоскоростные двигатели) и безопасная, хорошо регулируемая система сжатого воздуха для режущего устройства и переработки пуха. - Умение создавать прототипы и гибкость

Процесс разработки включал в себя фазы проб и ошибок, что потребовало терпения, гибкого подхода к корректировкам и постоянных испытаний для достижения желаемой консистенции пуха и соблюдения гигиенических стандартов.

Извлеченный урок

- Установите четкие договоренности с производителями оборудования: Очень важен четко сформулированный контракт. В нем должны быть отражены возможности станка, используемые материалы, бюджетные ограничения, сроки поставки, механизмы устранения задержек и любые предполагаемые модификации.

- Поддерживайте частую связь и посещайте производственные площадки: Регулярные встречи с командой изготовителей - как виртуальные, так и личные - помогают убедиться, что станок построен в соответствии с проектом, и позволяют быстро устранить неполадки при возникновении проблем.

- Ожидайте задержек и используйте время стратегически: изготовление станка часто занимает больше времени, чем предполагалось. Во время таких задержек сосредоточьтесь на параллельных задачах, таких как обучение, закупка сырья или наладка производства, чтобы избежать узких мест в дальнейшем.

Технические уроки использования станка, изготовленного на заказ

- Система резки с использованием сжатого воздуха: Проблема безопасности: механизм резки с помощью сжатого воздуха оказался сложным и представлял собой риск для безопасности из-за возможного отсоединения труб под высоким давлением. Система резки на основе роликов была бы проще и безопаснее для будущих проектов.

- Борьба с пылью имеет решающее значение: банановое волокно при измельчении образует мелкие частицы в воздухе. В сочетании с воздухом под высоким давлением это приводит к образованию большого количества пыли. Эффективная вентиляция и системы контроля пыли необходимы для безопасной и гигиеничной работы.

- Разработка оборудования по индивидуальному заказу требует терпения: Несмотря на то, что специализированные машины обеспечивают точность и инновации, процесс проектирования требует глубокого технического понимания, решения проблем и терпения в ходе циклов разработки методом проб и ошибок.

Процесс сборки и изготовления слоев компостируемых менструальных прокладок

Мы приобрели полуавтоматический станок для сборки накладок и позже модифицировали его под наш специфический процесс. Стандартные машины, как правило, предназначены для промышленного использования с материалами на основе пластика и непрерывными рулонами. Поскольку мы работаем с впитывающими сердечниками из натурального бананового волокна, которые не выпускаются в виде рулонов, нам пришлось перенастроить станок, чтобы он работал с нашей установкой.

Верхний и нижний слои (нетканый хлопок и PLA - биопластик из полимолочной кислоты, который является компостируемым материалом) поставляются в рулонах. Эти рулоны устанавливаются на машину. В середине мы вручную помещаем наши предварительно нарезанные пушистые впитывающие стержни на движущуюся конвейерную ленту. Машина оснащена датчиками и системой синхронизации, которая все выравнивает.

По мере того как материалы проходят через машину:

- Три слоя соединяются вместе.

- Система роликов сжимает и уплотняет подушечку с помощью ультразвукового уплотнения.

- Затем подушечке придается форма и она разрезается.

- После этого каждая подушечка проходит через туннель с ультрафиолетовым излучением для стерилизации.

Наконец, мы вручную наносим клей и упаковываем подушечки для распространения.

Эти изменения позволяют нам работать с экологически чистыми, компостируемыми материалами, сохраняя при этом полуавтоматизированный рабочий процесс. Это не идеально, но это работает, и это гораздо больше подходит для небольших предприятий с ограниченными ресурсами, чем полностью автоматизированные системы, разработанные для пластиковых прокладок.

Для подробного ознакомления с техническими характеристиками

- PDF под заголовком "Подробное объяснение системы послойной сборки"

- PDF под названием "Технические параметры машины для сборки слоев"

Благоприятные факторы

- Постоянное качество сырья: машина работает лучше всего, когда верхний и нижний слои поставляются в виде однородных рулонов. Верхний слой (нетканый хлопок) и нижний слой (биопластик PLA - полимолочная кислота) должны быть шириной примерно 20-30 см, иметь одинаковую толщину и натяжение, чтобы избежать заклинивания при подаче. Слишком жесткие, слишком растяжимые или слишком тонкие материалы могут не обеспечить должного уплотнения.

- Размеры впитывающей сердцевины: Впитывающие сердцевины из бананового волокна должны быть предварительно обрезаны по фиксированной длине и ширине, чтобы они точно входили в зону запечатывания машины. Если сердцевина слишком толстая, это может привести к смещению или ошибкам при запечатывании. В нашем случае толщина сердечников составляет около 3-4 мм.

- Правильное электроснабжение: Для работы машины требуется однофазное электричество со стабильным напряжением. Колебания напряжения могут повлиять на калибровку датчиков, давление роликов и качество уплотнения. Рекомендуется установить стабилизатор напряжения, если ваша сеть нестабильна.

- Знакомство оператора с материалами: Поскольку сердечник укладывается вручную, оператор должен быть обучен распознавать и правильно выравнивать материалы, особенно при работе с нестандартными, экологически чистыми компонентами.

- Настройка и калибровка станка: Положения датчиков, давление роликов и синхронизация должны быть откалиброваны для конкретной комбинации материалов. При переходе на новый рулон или партию абсорбирующего материала часто требуется незначительная корректировка.

Извлеченный урок

- Перед отправкой протестируйте машину на собственных материалах: При импорте станка, особенно того, который требует индивидуальных модификаций, важно поддерживать регулярный контакт с поставщиком. Попросите присылать фото- и видеоматериалы в процессе сборки и, если возможно, посетите площадку для личного тестирования с использованием вашего сырья. Это поможет выявить проблемы на ранней стадии и гарантирует, что машина будет работать так, как ожидается в ваших условиях.

- Всегда тестируйте сырье перед покупкой оптом: материалы, которые работают в теории, могут не работать на практике. Мы поняли, что стоит запрашивать образцы у нескольких поставщиков и проводить небольшие испытания на станке, прежде чем делать крупные заказы. Это позволит избежать несоответствий, задержек в производстве и потерь.

- Заранее позаботьтесь о документах на импорт: Если машина будет поставляться за рубеж, позаботьтесь о том, чтобы все юридические и таможенные документы были оформлены еще на стадии производства. Ожидание до последней минуты может привести к дорогостоящим задержкам на границе после того, как машина будет готова к отправке.

Спецификации машин и материалов с протоколами безопасности и технического обслуживания

В этом разделе содержится подробная техническая информация о сырье, используемом при производстве гигиенических прокладок Sparsa. Здесь также приведены технические характеристики каждого слоя материала, требования к соответствующему оборудованию, рекомендации по техническому обслуживанию, протоколы безопасности и стандарты конечной упаковки. Эта информация очень важна для обеспечения качества продукции, прослеживаемости материалов и контроля процесса.

Три функциональных слоя - верхний, впитывающий и барьерный - собираются на станке для сборки прокладок (подробная информация приведена в разделе "Строительный блок 3"). После сборки:

- Клей наносится вручную.

- Прокладки складываются втрое

- Каждая подушечка упаковывается индивидуально в компостируемый пакет.

Дополнительные ресурсы для тиражирования:

- PDF: Подробная информация о сырье, используемом для производства компостируемых подушечек

- PDF: Подробная информация об обслуживании оборудования и правилах безопасности

Воздействие

Наше решение оказывает значимое социальное, экономическое и экологическое воздействие на сельские и полугородские общины в Непале.

- Мы создали полупромышленное производство прокладок, которое обеспечивает занятость и доход для 10 с лишним местных работников, включая женщин из маргинализированных слоев населения, выполняющих различные функции - от управления машинами до руководства.

- Благодаря практическому обучению мы создали технический потенциал в области использования оборудования, технического обслуживания, контроля производства и управления гигиеной - навыков, редко доступных для сельских работников.

- Предлагая компостируемые, не содержащие пластика менструальные прокладки, мы расширяем доступ к безопасным, достойным и недорогим средствам гигиены менструального цикла для сообществ, которые ранее полагались на дорогие или небезопасные альтернативы.

- Использование бананового волокна, побочного продукта сельского хозяйства, сокращает количество отходов и загрязнение окружающей среды пластиком. Заменяя пластиковый суперабсорбирующий полимер (PLA) - жидкий впитывающий материал и прокладки - на биоразлагаемые материалы, мы помогаем снизить долгосрочную нагрузку на окружающую среду и поддерживаем здоровые почвенные экосистемы после утилизации.

- Модель локализованной фабрики укрепляет ответственность сообщества, поощряет местные закупки и снижает зависимость от импортной продукции.

- Проект способствует гендерному равенству, подчеркивает роль женщин в технических областях и предлагает воспроизводимый путь к циркулярному, инклюзивному и устойчивому к изменению климата производству.

Бенефициары

Местные женщины и девочки: особенно в сельских и малообеспеченных районах - теперь имеют доступ к недорогим и гигиеничным менструальным средствам. Это значительно укрепит их здоровье, достоинство и возможность полноценно участвовать в образовании, работе и повседневной жизни.

Цели устойчивого развития

История

Никогда не сдаваться: Путешествие к созданию революционной машины:

Два целеустремленных инженера из NIDISI поставили перед собой амбициозную цель - создать машину, способную превращать банановое волокно в мягкие, впитывающие листы для экологичных гигиенических прокладок. Но эта миссия была связана не только с технологиями. Речь шла о создании устойчивых решений в области охраны менструального здоровья, которые могли бы достичь самых отдаленных общин. Чтобы добиться успеха, машина должна была быть компактной, доступной, полуавтоматизированной и достаточно эффективной для децентрализованного производства в небольших масштабах. Но существующие машины представляли собой проблему. Имеющиеся в Индии и Китае машины были либо слишком ручными и медленными, либо полностью автоматическими, но слишком дорогими и большими. Ничто не отвечало их уникальным потребностям.

Поэтому они решили построить такую машину с нуля.

В сотрудничестве с компанией GRIT Engineering, известной своими инновационными разработками в области машиностроения, они приняли вызов, не имевший прецедентов. Даже для GRIT это была новая территория. Банановое волокно, несмотря на свою экологичность, оказалось невероятно сложным для работы. Его мягкая, неравномерная структура затрудняла подачу и равномерное распределение. Скорость вращения пульверизатора, тип сетки и последовательность подачи были тесно взаимосвязаны - регулировка одной переменной влияла на всю систему.

Прошло три месяца. Потом шесть. Потом девять. Но идеального листа все еще не было. Система резки также не давала чистых результатов.

Но команда не сдавалась. Каждая неудачная попытка становилась уроком. Каждая неудача приближала их к цели. Они продолжали работать. Прорыв произошел, когда технический инженер NIDISI Nepal Своруп Радж Пудель, который руководил процессом дистанционно, решил присоединиться к команде лично. Он внес важнейшее изменение - подал в машину измельченную банановую бумагу вместо распущенного волокна. Она стала плотнее, однороднее и подавалась более стабильно. Впервые машина выдала чистый, однородный лист.

Вскоре после этого к семинару присоединился Флориан Дидье, технический руководитель NIDISI в ЕС. Обладая глубокими знаниями в области натуральных волокон, он помог доработать систему, улучшив однородность листа и оптимизировав механизм резки.

Наконец, после почти года напряженной работы прототип был готов - полностью функциональная, специально разработанная машина. Он представлял собой нечто большее, чем просто оборудование. Он воплощал в себе креативность, стойкость и глубокое стремление к результату.

Эта машина - не просто металл и мотор. Она символизирует инновации, движимые целью. Она создана для регионов с недостаточным уровнем обслуживания,

Для всех тех, кто стремится к переменам:

Настоящие инновации рождаются в упорстве. Эта команда доказала это. Они никогда не сдавались.